fabricants de moulage de plastique ABS Avant le moulage, le plastique doit être complètement séché. Lorsque des matériaux contenant de l'eau pénètrent dans la cavité du moule, des défauts en forme de ruban argenté apparaissent à la surface du produit, et même une hydrolyse se produit à haute température, provoquant une dégradation du matériau. Par conséquent, le matériau doit être prétraité avant le moulage afin qu'il puisse conserver une humidité appropriée.

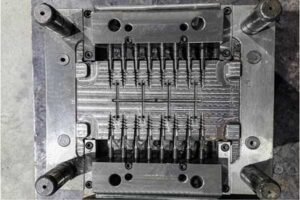

(i) La température du moule affecte le cycle de moulage et la qualité du moulage. En fonctionnement réel, elle est réglée à partir de la température de moule la plus basse appropriée du matériau utilisé, puis ajustée de manière appropriée en fonction des conditions de qualité. (ii) À proprement parler, la température du moule fait référence à la température de la surface de la cavité du moule pendant le moulage. Lors de la conception du moule et du réglage des conditions du processus de moulage, il est important non seulement de maintenir la température appropriée, mais également de la répartir uniformément.

(iii) Une répartition inégale de la température du moule entraînera un rétrécissement et des contraintes internes inégaux, rendant le port de moulage sujet à la déformation et au gauchissement.

(iv) L'augmentation de la température du moule peut produire les effets suivants : 1. Augmenter la cristallinité et une structure plus uniforme du produit moulé. 2. Rendre le retrait de moulage plus suffisant et réduire le post-retrait. 3. Améliorer la résistance et la résistance à la chaleur du produit moulé. 4. Réduire la contrainte interne résiduelle, l'orientation moléculaire et la déformation. 5. Réduire la résistance à l'écoulement pendant le remplissage et réduire la perte de pression. 6. Rendre l'apparence du produit moulé plus brillante et plus belle. 7. Augmenter le risque de bavures sur le produit moulé. 8. Augmenter le risque de dépression près de la porte et réduire le risque de dépression loin de la porte. 9. Réduire le degré de ligne de liaison évidente 10. Augmenter le temps de refroidissement.

Dosage et plastification (I) Dans le processus de moulage, le contrôle du volume d'injection (dosage) et la fusion et la plastification uniformes des plastiques. Température du cylindre de chauffage (température du cylindre) Bien qu'environ 60~85% de la fusion des plastiques soit due à l'énergie thermique générée par la rotation de la vis, l'état de fusion des plastiques est toujours grandement affecté par la température du cylindre de chauffage, en particulier la température près de la zone avant de la buse - lorsque la température de la zone avant est trop élevée, il est facile de provoquer des gouttes et des filetages lors du retrait du produit.

2. Vitesse de la vis La fusion du plastique est principalement due à la chaleur générée par la rotation de la vis. Par conséquent, si la vitesse de la vis est trop rapide, les effets suivants se produiront : Décomposition thermique du plastique. La fibre de verre (plastique renforcé de fibres) est raccourcie.

3) L'usure de la vis ou du tube chauffant est accélérée. Le réglage de la vitesse peut être mesuré par la taille de sa vitesse de vis circonférentielle : Vitesse de vis circonférentielle = n (vitesse) * d (diamètre) * π (pi) Habituellement, pour les plastiques à faible viscosité et à bonne stabilité thermique, la vitesse circonférentielle de la tige de vis peut être réglée à environ 1 m/s, mais pour les plastiques à faible stabilité thermique, elle doit être aussi basse qu'environ 0,1. Dans les applications pratiques, nous pouvons essayer de réduire la vitesse de la vis afin que l'alimentation rotative puisse être terminée avant l'ouverture du moule.

3. Contre-pression (BACK PRESSURE) Lorsque la vis tourne pour alimenter, la pression accumulée par le plastique fondu poussé vers l'extrémité avant de la vis est appelée contre-pression. Pendant le moulage par injection, elle peut être ajustée en ajustant la pression de retrait d'huile du vérin hydraulique d'injection. La contre-pression peut avoir les effets suivants : Le plastique fondu est fondu plus uniformément. Le colorant et la charge sont dispersés plus uniformément. Le gaz est évacué par l'orifice de découpage.

4) Dosage précis de l'alimentation. Le niveau de contre-pression est déterminé par la viscosité et la stabilité thermique du plastique. Une contre-pression trop élevée retarde le temps d'alimentation et provoque facilement une surchauffe du plastique en raison de l'augmentation de la force de cisaillement de rotation. En général, 5 à 15 kg/cm2 sont appropriés. Aspiration arrière (SUCK BACK, DECOMPRESSION) Une fois que la tige a tourné pour alimenter, la vis est correctement retirée pour réduire la pression du plastique fondu à l'extrémité avant de la vis. C'est ce qu'on appelle l'aspiration arrière, qui peut empêcher l'égouttement de la buse. Une carotte insuffisante peut facilement faire coller le canal principal (SPRUE) au moule ; tandis qu'une carotte trop importante peut aspirer de l'air et provoquer des marques d'air sur le produit moulé. Réglage du nombre de moulages stables

(I) Pré-confirmation et réglage préliminaire 1. Confirmer si le séchage du matériau, la température du moule et la température du tube chauffant sont correctement réglés et atteignent l'état pouvant être traité. 2. Vérifier l'action et le réglage de la distance d'ouverture et de fermeture du moule et d'éjection. 3. La pression d'injection (P1) est réglée sur 60% de la valeur maximale. 4. La pression de maintien (PH) est réglée sur 30% de la valeur maximale. 5. La vitesse d'injection (V1) est réglée sur 40% de la valeur maximale. 6. La vitesse de la vis (VS) est réglée sur environ 60 tr/min. 7. La contre-pression (PB) est réglée sur environ 10 kg/cm2. 8. La carotte est réglée sur environ 3 mm. 9. La position de l'interrupteur de pression de maintien est réglée sur 30% du diamètre de la vis. Par exemple, pour une vis de φ100 mm, réglez-la sur 30 mm. 10. La course de dosage est réglée légèrement plus courte que la valeur calculée. 11. Le temps d'injection total est légèrement plus court et le temps de refroidissement est légèrement plus long.

(II) Correction manuelle des paramètres de fonctionnement 1. Verrouillez le moule (confirmez la montée de la haute pression) et le siège d'injection se déplace vers l'avant. 2. Injectez manuellement jusqu'à ce que la vis s'arrête complètement et faites attention à la position d'arrêt. 3. La vis tourne vers l'arrière pour alimenter. 4. Après refroidissement, ouvrez le moule et retirez le produit moulé. 5. Répétez les étapes ⑴~⑷ et la vis s'arrête finalement à une position de 10%~20% du diamètre de la vis, et le produit moulé ne présente pas de tir court, de bavures, de blanchiment ou de fissures.

(III) Correction des paramètres de fonctionnement semi-automatique 1. Correction de la course de dosage [point final de dosage] Augmentez la pression d'injection à 99% et ajustez temporairement la pression de maintien à 0, ajustez le point final de dosage S0 vers l'avant jusqu'à l'apparition d'un tir court, puis ajustez-le vers l'arrière jusqu'à l'apparition de bavures, et utilisez le point médian comme position sélectionnée. 2. Correction de la vitesse d'injection Rétablissez le PH au niveau d'origine, ajustez la vitesse d'injection vers le haut ou vers le bas, recherchez les vitesses individuelles qui provoquent des tirs courts et des bavures, et sélectionnez le point médian comme vitesse appropriée [À ce stade, vous pouvez également saisir le réglage des paramètres de la multi-vitesse correspondant aux problèmes d'apparence. 3. Correction de la pression de maintien Ajustez la pression de maintien vers le haut ou vers le bas, recherchez les pressions individuelles qui provoquent une dépression de surface et des bavures, et sélectionnez le point médian comme pression de maintien. 4. Correction du temps de maintien [ou temps d'injection] Prolongez progressivement le temps de maintien jusqu'à ce que le poids du produit moulé soit manifestement stable. C'est un choix clair. 5. Correction du temps de refroidissement Réduisez progressivement le temps de refroidissement et confirmez que les conditions suivantes peuvent être remplies : (1) Le produit moulé ne sera pas blanchi, convexe ou déformé lorsqu'il sera éjecté, serré, coupé ou emballé. (2) La température du moule peut être équilibrée et stable. Méthode de calcul simple pour le temps de refroidissement des produits dont l'épaisseur de paroi est supérieure à 4 mm : 1) Temps de refroidissement théorique = S (1 + 2S) …. La température du moule est inférieure à 60 degrés. 2) Temps de refroidissement théorique = 1,3S (1 + 2S) …. Moule au-dessus de 60 degrés [S représente l'épaisseur maximale du produit moulé]. 6. Correction des paramètres de plastification (1) Confirmez si la contre-pression doit être ajustée ; (2) Ajustez la vitesse de la vis de sorte que le temps de dosage soit légèrement plus court que le temps de refroidissement ; (3) Confirmez si le temps de dosage est stable et essayez d'ajuster le gradient de la température de la bobine de chauffage. (4) Confirmez s'il y a des gouttes de la buse, s'il y a une queue de cochon ou un collage dans le canal principal, et s'il y a des marques d'air sur le produit fini, et ajustez la température de la buse ou la distance de libération de manière appropriée. 7. Utilisation de la pression de maintien par étapes et de la vitesse d'injection en plusieurs étapes (1) D'une manière générale, l'injection doit être effectuée à une vitesse élevée sans affecter l'apparence, mais elle doit être effectuée à une vitesse inférieure lors du passage à travers la porte et avant de passer à la pression de maintien ; (2) La pression de maintien doit être progressivement réduite pour éviter une contrainte résiduelle excessive dans le produit moulé, ce qui rend le produit moulé facile à déformer.