Plus le produit à paroi est fin, plus il est éloigné de la porte, plus il est important d'ouvrir la rainure d'aération. De plus, pour les petites pièces ou les pièces de précision, l'ouverture de la rainure d'aération doit également être prise au sérieux, car en plus d'éviter les brûlures de surface et le volume d'injection insuffisant du produit, elle peut également éliminer divers défauts du produit et réduire la pollution du moule.

La rainure d'aération a deux fonctions principales : l'une est d'éliminer l'air dans la cavité du moule lors de l'injection de matière fondue ; l'autre est d'éliminer divers gaz générés par la matière pendant le chauffage.

Comment peut-on alors considérer que la ventilation de la cavité du moule est suffisante ? En règle générale, si le matériau fondu est injecté à la vitesse d'injection la plus élevée et qu'aucune trace de brûlure n'est laissée sur le produit, on peut considérer que la ventilation de la cavité du moule est suffisante.

1. Méthode de ventilation

Il existe de nombreuses façons de ventiler la cavité du moule, mais chaque méthode doit garantir que : lors de la ventilation, la rainure de ventilation doit être conçue pour empêcher le matériau de déborder dans la rainure ; deuxièmement, elle doit empêcher le colmatage. Par conséquent, la hauteur de la partie de la rainure d'échappement qui mesure plus de 6 à 12 mm de long, mesurée de la surface intérieure de la cavité du moule au bord extérieur de la cavité du moule, doit être agrandie d'environ 0,25 à 0,4 mm.

De plus, un nombre trop élevé de rainures d'échappement est nocif. En effet, si la pression de serrage exercée sur la partie de la surface de séparation de la cavité du moule sans rainures d'échappement est très importante, il est facile de provoquer un écoulement à froid ou une fissuration du matériau de la cavité du moule, ce qui est très dangereux.

En plus de l'évacuation de la cavité du moule sur la surface de séparation, l'objectif d'évacuation peut également être atteint en plaçant des rainures d'évacuation à l'extrémité du flux de matériau du système de coulée et en laissant des espaces autour de la tige d'éjection. En effet, si la profondeur, la largeur et la position de la rainure d'évacuation ne sont pas sélectionnées de manière appropriée, les bavures d'éclair affecteront la beauté et la précision du produit. Par conséquent, la taille de l'espace ci-dessus est limitée pour éviter les éclaboussures autour de la tige d'éjection.

Il convient de noter que lors de la ventilation de pièces telles que des engrenages, même la plus petite étincelle peut ne pas être souhaitable. Les pièces d'engrenages sont mieux ventilées de la manière suivante :

(1) Éliminer soigneusement le gaz présent dans le canal d’écoulement ;

(2) Grenaillage de la surface de contact de la surface de séparation avec un abrasif en carbure de silicium d'une granulométrie de 200.

De plus, une rainure d'aération est ouverte à la fin du flux de matériau du système de coulée, se référant principalement à la rainure d'aération à l'extrémité du canal de dérivation. Sa largeur doit être égale à la largeur du canal de dérivation et sa hauteur varie en fonction du matériau.

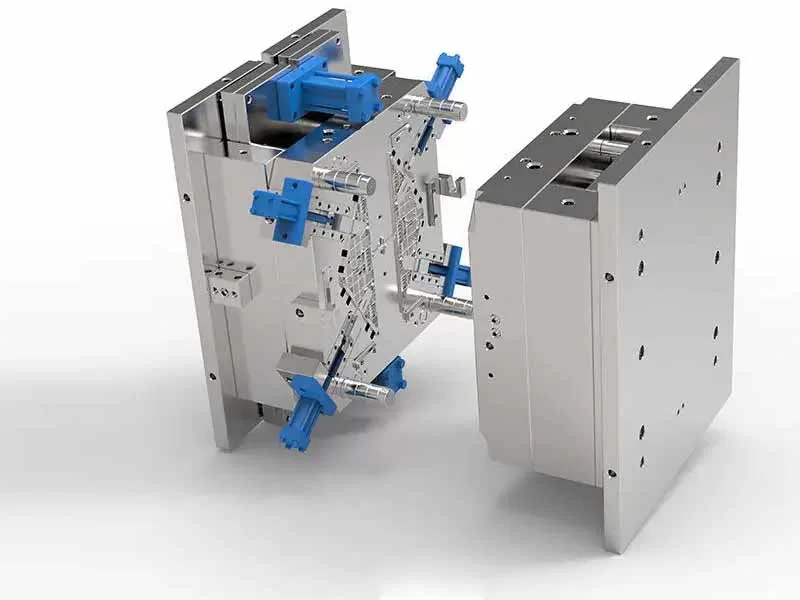

2. Méthode de conception

Pour les moules de produits aux formes géométriques complexes, il est préférable de déterminer l'ouverture de la rainure d'aération après plusieurs moules d'essai. Le plus gros inconvénient de la forme structurelle globale dans la conception de la structure du moule est une mauvaise aération.

Pour l'ensemble du noyau de la cavité du moule, il existe plusieurs méthodes de ventilation :

(1) Utiliser la rainure ou l'insert d'installation de la cavité ;

(2) Utilisez le joint d'insertion sur le côté ;

(3) Donnez-lui localement une forme en spirale ;

(4) Installez un noyau de lattes fendues et ouvrez un trou de traitement en position longitudinale.

Lorsque la ventilation est extrêmement difficile, utilisez une structure d'incrustation. S'il est difficile d'ouvrir la rainure d'échappement dans certains coins morts du moule, tout d'abord, le moule doit être modifié de manière appropriée pour un traitement d'incrustation sans affecter l'apparence et la précision du produit. Cela est non seulement propice au traitement de la rainure d'échappement, mais parfois cela peut également améliorer la difficulté de traitement d'origine et faciliter la maintenance.

3. Dimensions de conception de la rainure d'échappement

L'échappement des matériaux thermodurcissables est plus important que celui des matériaux thermoplastiques.

Tout d'abord, les glissières devant la porte doivent être évacuées. La largeur de la rainure d'évacuation doit être égale à la largeur de la glissière et la hauteur doit être de 0,12 mm. La cavité doit être évacuée tout autour et chaque rainure d'évacuation doit être espacée de 25 mm, large de 6,5 mm et haute de 0,075 à 0,16 mm, selon la fluidité du matériau. Les matériaux plus mous doivent prendre des valeurs inférieures.

La tige d'éjection doit être agrandie autant que possible et, dans la plupart des cas, 3 à 4 plans d'une hauteur de 0,05 mm doivent être meulés sur la surface cylindrique de la tige d'éjection et la direction de la marque de meulage doit être dans le sens de la longueur de la tige d'éjection. Le meulage doit être effectué avec une meule plus fine. La face d'extrémité de la tige d'éjection doit être meulée avec un chanfrein de 0,12 mm, de sorte que si des bavures se forment, elles adhèrent à la pièce.

4. Conclusion

L'ouverture correcte de la rainure d'échappement peut réduire considérablement la pression d'injection, le temps d'injection, le temps de maintien et la pression de serrage, ce qui facilite le moulage des pièces en plastique, améliorant ainsi l'efficacité de la production, réduisant les coûts de production et réduisant la consommation d'énergie de la machine.

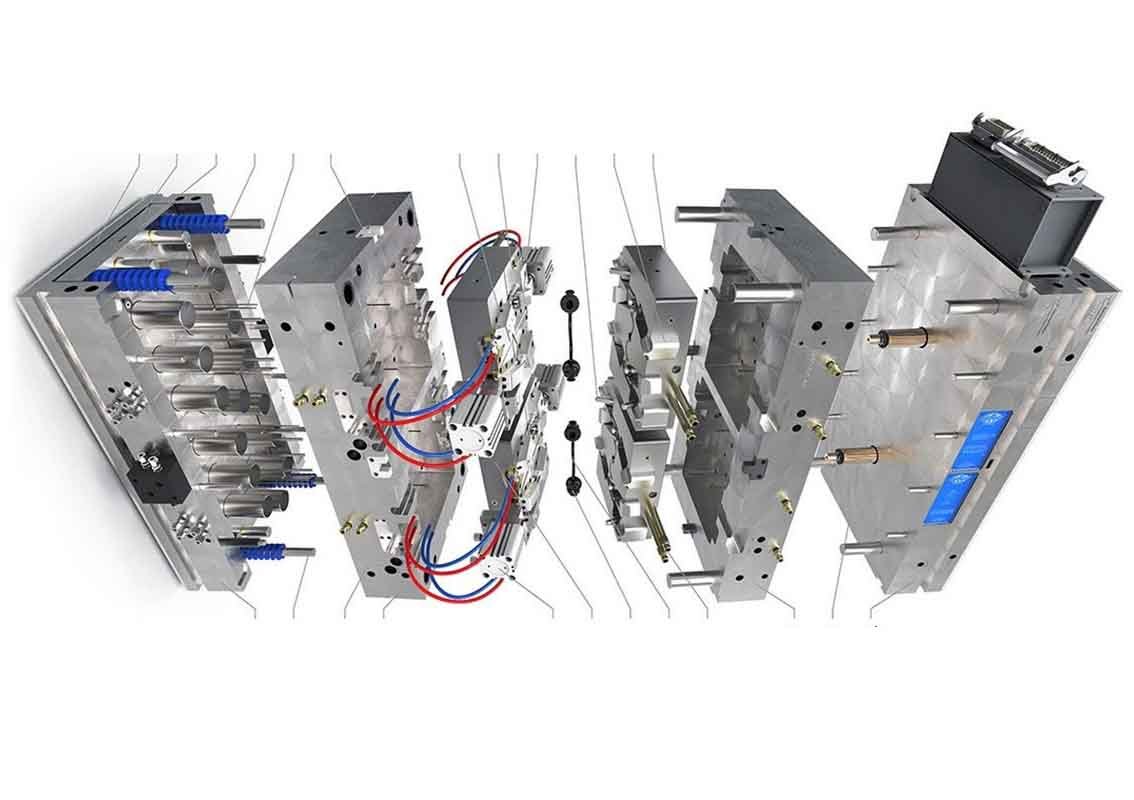

En fait, il n'est pas nécessaire d'évacuer l'air par la rainure d'échappement. Il existe plusieurs autres façons d'évacuer l'air :

(1) Échappement par la rainure d'échappement

Pour les moules destinés au moulage de pièces en plastique de grande et moyenne taille, la quantité de gaz à évacuer est importante et la rainure d'évacuation doit généralement être ouverte. La rainure d'évacuation est généralement ouverte sur le côté du moule concave sur la surface de séparation. La position de la rainure d'évacuation est de préférence à la fin de l'écoulement de la matière fondue, et la taille de la rainure d'évacuation est basée sur le principe que le gaz peut être évacué en douceur sans déborder. La largeur de la rainure d'évacuation est généralement d'environ 3 à 5 mm, la profondeur est inférieure à 0,05 mm et la longueur est généralement de 0,7 à 1,0 mm.

(2) Évacuation de la surface de séparation

Pour les petits moules, l'espace entre la surface de séparation peut être utilisé pour la ventilation, mais la surface de séparation doit être située à l'extrémité du flux de fusion.

(3) Évacuation de l'espace entre les pièces assemblées

Pour les moules ou cavités concaves combinés, l'espace entre les pièces assemblées peut être utilisé pour la ventilation.

(4) L'évacuation de l'air depuis l'espace entre la tige de poussée et la plaque de moule ou le noyau, ou l'espace entre la tige de poussée et la plaque de moule peut être intentionnellement augmenté.

(5) Évacuation des blocs d'alliage non fritté en poudre

L'alliage non fritté en poudre est un matériau fabriqué par frittage d'alliages granulaires sphériques. Il a une faible résistance mais une texture lâche qui permet au gaz de passer. Le placement d'un morceau de cet alliage à l'endroit où la ventilation est requise peut répondre aux exigences de ventilation, mais le diamètre du trou de ventilation inférieur ne doit pas être trop grand pour éviter qu'il ne soit comprimé et déformé par la pression de la cavité.

(6) Évacuation des gaz d'échappement

Un trou est placé à l'extérieur de la confluence du plastique fondu pour permettre au gaz d'y être évacué, ce qui peut également obtenir un bon effet de ventilation.

(7) Échappement forcé

Dans la zone de gaz fermée, une tige d'échappement est installée. Cette méthode a un bon effet d'échappement, mais elle laissera des traces de la tige sur la pièce en plastique. Par conséquent, la tige d'échappement doit être installée dans un endroit caché de la pièce en plastique.