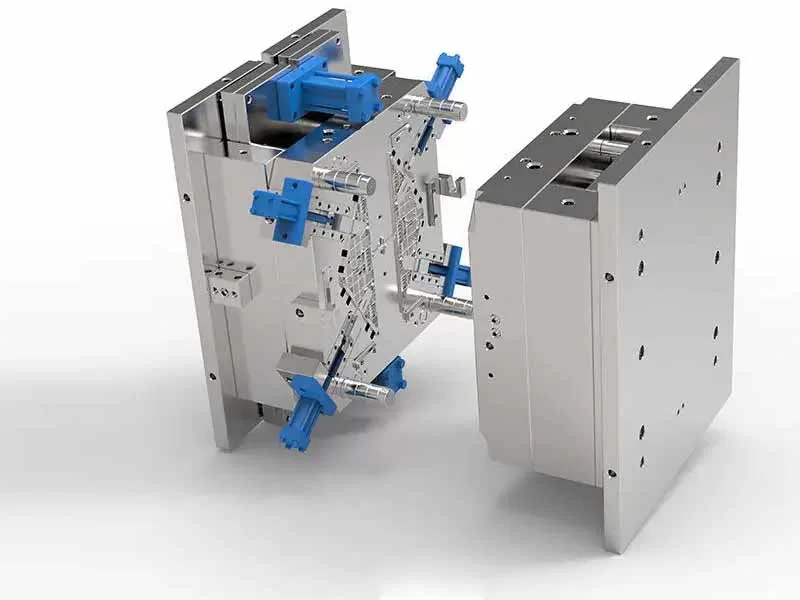

هرچه محصول دیوار نازکتر باشد، هر چه از دروازه دورتر باشد، باز کردن شیار هواگیری اهمیت بیشتری دارد. علاوه بر این، برای قطعات کوچک یا قطعات دقیق، باز شدن شیار هواگیری نیز باید جدی گرفته شود، زیرا علاوه بر جلوگیری از سوختگی سطحی و حجم ناکافی تزریق محصول، می تواند عیوب مختلف محصول را نیز برطرف کرده و آلودگی کپک را کاهش دهد. .

شیار هواکش دو وظیفه اصلی دارد: یکی حذف هوای داخل حفره قالب هنگام تزریق مواد مذاب. دیگری حذف گازهای مختلف تولید شده توسط مواد در هنگام گرم شدن است.

بنابراین، چگونه می توان هواگیری حفره قالب را کافی در نظر گرفت؟ به طور کلی، اگر مواد مذاب با بالاترین سرعت تزریق تزریق شود و هیچ جای سوختگی روی محصول باقی نماند، می توان تهویه در حفره قالب را کافی دانست.

1. روش تهویه

راه های زیادی برای تخلیه حفره قالب وجود دارد، اما هر روش باید اطمینان حاصل کند که: در هنگام هواگیری، شیار هواگیری باید طوری طراحی شود که از سرریز شدن مواد به داخل شیار جلوگیری شود. ثانیاً باید از گرفتگی جلوگیری کند. بنابراین، ارتفاع قسمت شیار اگزوز که بیش از 6-12 میلی متر طول دارد، از سطح داخلی حفره قالب تا لبه بیرونی حفره قالب اندازه گیری می شود، باید حدود 0.25-0.4 میلی متر بزرگ شود.

علاوه بر این، تعداد زیاد شیارهای اگزوز مضر است. زیرا اگر فشار گیره ای که بر روی قسمتی از سطح جداسازی حفره قالب بدون شیارهای اگزوز وارد می شود بسیار زیاد باشد، به راحتی می توان باعث جریان سرد یا ترک خوردگی مواد حفره قالب شد که بسیار خطرناک است.

علاوه بر تخلیه حفره قالب روی سطح جداسازی، هدف از اگزوز را نیز می توان با تنظیم شیارهای اگزوز در انتهای جریان مواد سیستم ریختن و ایجاد شکاف در اطراف میله اجکتور به دست آورد. زیرا اگر عمق، عرض و موقعیت شیار اگزوز به درستی انتخاب نشود، فرزهای فلاش بر زیبایی و دقت محصول تاثیر می گذارد. بنابراین، اندازه شکاف فوق برای جلوگیری از فلاش در اطراف میله اجکتور محدود است.

لازم به ذکر است که هنگام هواگیری قطعاتی مانند چرخ دنده ها، حتی کوچکترین فلاش ممکن است مطلوب نباشد. قطعات دنده بهتر است به روش های زیر هواگیری شوند:

(1) گاز را در کانال جریان کاملاً حذف کنید.

(2) شات پندن سطح جفت گیری سطح جدا کننده با ساینده کاربید سیلیکون با اندازه ذرات 200.

علاوه بر این، یک شیار تهویه در انتهای جریان مواد سیستم ریختن باز می شود که عمدتاً به شیار هواگیری در انتهای کانال انشعاب اشاره دارد. عرض آن باید برابر با عرض کانال انشعاب باشد و ارتفاع آن بسته به متریال متفاوت است.

2. روش طراحی

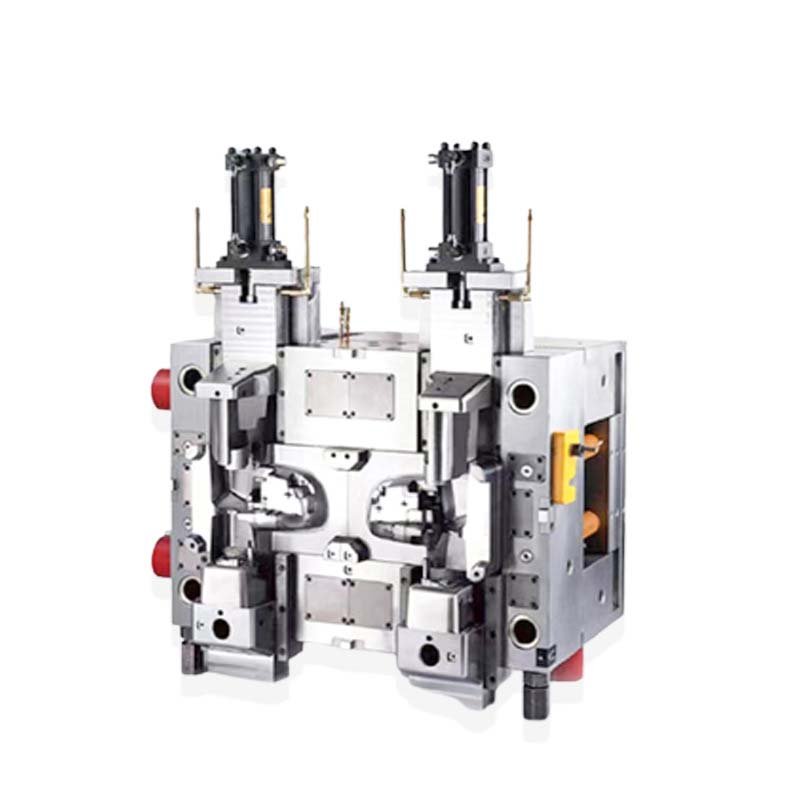

برای قالب های محصول با اشکال هندسی پیچیده، بهتر است دهانه شیار هواکش پس از چندین قالب آزمایشی مشخص شود. بزرگترین نقطه ضعف فرم کلی ساختاری در طراحی ساختار قالب، تهویه ضعیف است.

برای هسته کلی حفره قالب، چندین روش هواگیری وجود دارد:

(1) از شیار استفاده کنید یا قسمت نصب حفره را وارد کنید.

(2) از مفصل درج در طرف استفاده کنید.

(3) آن را به شکل مارپیچی در محلی تبدیل کنید.

(4) یک هسته شکاف دار نصب کنید و یک سوراخ فرآیند را در موقعیت طولی باز کنید.

هنگامی که هواگیری بسیار دشوار است، از ساختار خاتم استفاده کنید. اگر باز کردن شیار اگزوز در برخی از گوشه های مرده قالب مشکل باشد، ابتدا باید قالب را به طور مناسب به پردازش خاتم تغییر داد بدون اینکه بر ظاهر و دقت محصول تأثیر بگذارد. این نه تنها برای پردازش شیار اگزوز مفید است، بلکه گاهی اوقات می تواند دشواری پردازش اصلی را نیز بهبود بخشد و تعمیر و نگهداری را تسهیل کند.

3. اندازه طراحی شیار اگزوز

اگزوز مواد ترموست از اگزوز مواد ترموپلاستیک مهمتر است.

اول از همه، دوندگان جلوی دروازه باید خسته شوند. عرض شیار اگزوز باید برابر با عرض رانر و ارتفاع آن 0.12 میلی متر باشد. حفره باید در اطراف تخلیه شود و هر شیار خروجی باید 25 میلی متر از هم فاصله داشته باشد، 6.5 میلی متر عرض، و 0.075-0.16 میلی متر ارتفاع داشته باشد، بسته به سیال بودن مواد. مواد نرمتر باید ارزش کمتری داشته باشند.

میله اجکتور باید تا حد امکان بزرگ شود و در بیشتر موارد باید 3-4 صفحه با ارتفاع 0.05 میلی متر روی سطح استوانه ای میله اجکتور آسیاب شود و جهت علامت سنگ زنی در امتداد طول میله اجکتور باشد. میله اجکتور سنگ زنی باید با چرخ سنگ زنی ریزتر انجام شود. وجه انتهایی میله اجکتور باید با پخ 0.12 میلی متری آسیاب شود تا در صورت ایجاد فلاش به قطعه بچسبد.

4. نتیجه گیری

باز کردن صحیح شیار اگزوز می تواند فشار تزریق، زمان تزریق، زمان نگهداری و فشار گیره را کاهش دهد، قالب گیری قطعات پلاستیکی را آسان تر کند، در نتیجه راندمان تولید، کاهش هزینه های تولید و کاهش مصرف انرژی دستگاه را کاهش دهد.

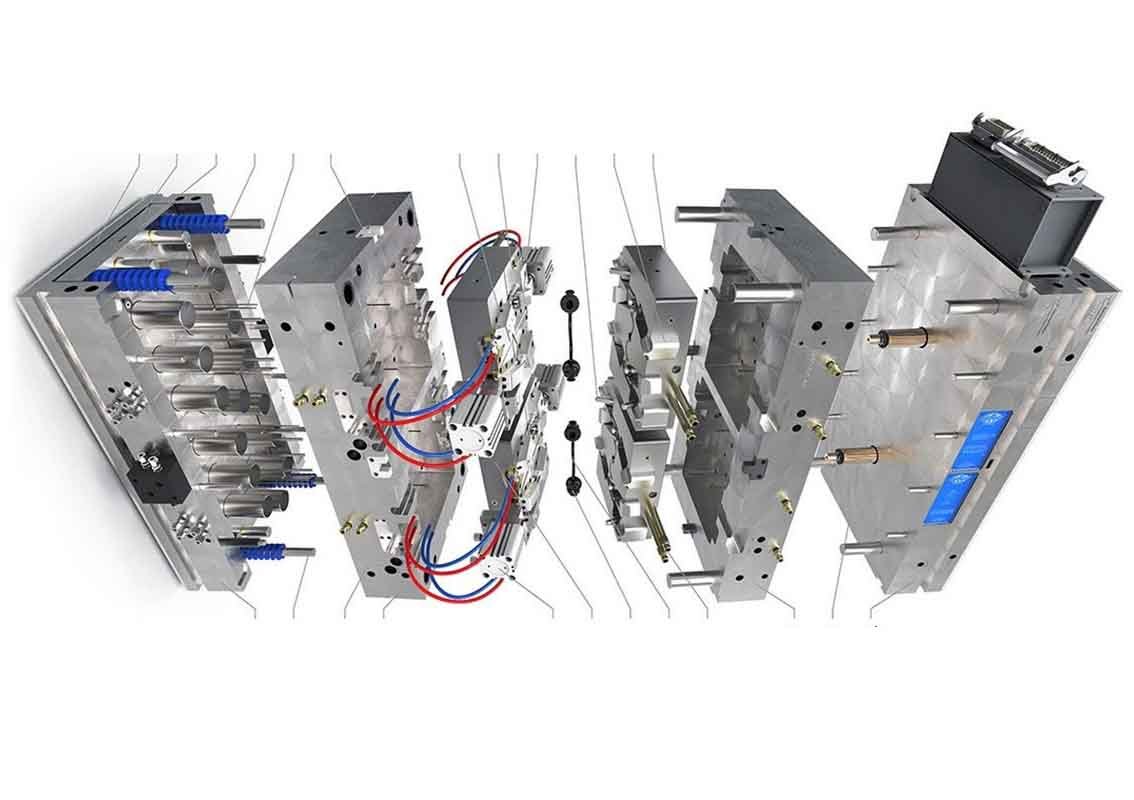

در واقع نیازی به اگزوز از طریق شیار اگزوز نیست. چندین راه دیگر برای تخلیه وجود دارد:

(1) اگزوز را از طریق شیار اگزوز خارج کنید

برای قالب های قالب گیری قطعات پلاستیکی با سایز بزرگ و متوسط، مقدار گازی که باید تخلیه شود زیاد است و معمولاً شیار خروجی باید باز شود. شیار اگزوز معمولاً در سمت قالب مقعر در سطح جداکننده باز می شود. موقعیت شیار اگزوز ترجیحاً در انتهای جریان مذاب است و اندازه شیار اگزوز بر اساس این اصل است که گاز می تواند به آرامی و بدون سرریز شدن تخلیه شود. عرض شیار اگزوز به طور کلی حدود 3-5 میلی متر است، عمق آن کمتر از 0.05 میلی متر است و طول آن به طور کلی 0.7-1.0 میلی متر است.

(2) تهویه از سطح جدا کننده

برای قالب های کوچک، می توان از شکاف بین سطح جداکننده برای هواگیری استفاده کرد، اما سطح جداسازی باید در انتهای جریان مذاب قرار گیرد.

(3) تهویه از شکاف بین قطعات مونتاژ شده

برای قالب ها یا حفره های مقعر ترکیبی، می توان از شکاف بین قطعات مونتاژ شده برای هواگیری استفاده کرد.

(4) تهویه از شکاف بین میله فشار و صفحه یا هسته قالب، یا شکاف بین میله فشار و صفحه قالب را می توان عمداً افزایش داد.

(5) تهویه از بلوک های آلیاژی سینتر نشده پودری

آلیاژ زینتر نشده پودری ماده ای است که از تف جوشی آلیاژهای دانه ای کروی ساخته می شود. استحکام ضعیفی دارد اما بافتی شل دارد که اجازه عبور گاز را می دهد. قرار دادن قطعه ای از چنین آلیاژی در محلی که هواگیری مورد نیاز است می تواند الزامات هواگیری را برآورده کند، اما قطر سوراخ دریچه پایینی نباید خیلی بزرگ باشد تا از فشرده شدن و تغییر شکل آن در اثر فشار حفره جلوگیری کند.

(6) تهویه از چاه های اگزوز

سوراخی در قسمت بیرونی محل اتصال مذاب پلاستیکی تعبیه شده است تا اجازه تخلیه گاز به داخل آن را بدهد، که می تواند به اثر تهویه خوبی نیز دست یابد.

(7) اگزوز اجباری

در منطقه بسته گاز، یک میله اگزوز نصب شده است. این روش اثر اگزوز خوبی دارد اما آثار میله را روی قسمت پلاستیکی به جا می گذارد. بنابراین، میله اگزوز باید در مکانی مخفی از قسمت پلاستیکی نصب شود.