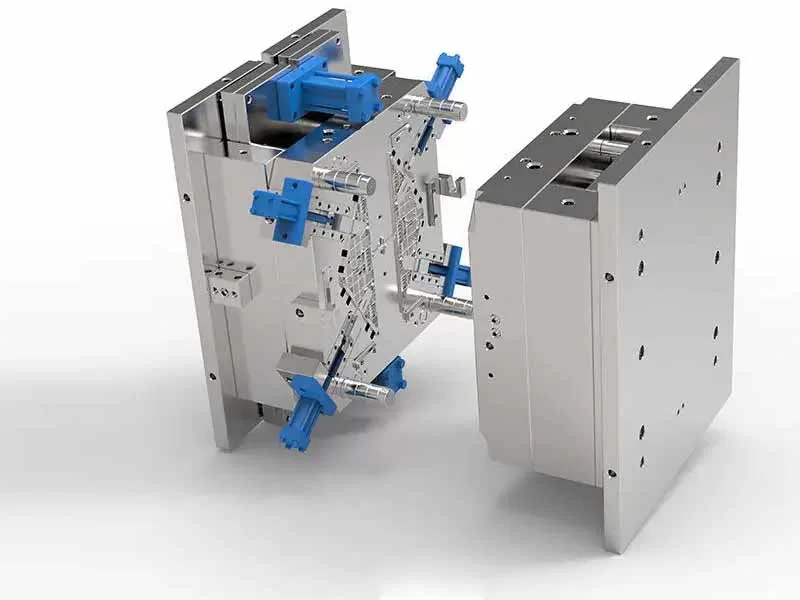

Mida õhem on seinatoode, mida kaugemal väravast, seda olulisem on õhutussoonte avamine. Lisaks tuleks väikeste detailide või täppisosade puhul tõsiselt võtta ka õhutussoonte avamist, sest lisaks pinnapõletuste ja toote ebapiisava sissepritsemahu vältimisele võib see kõrvaldada ka erinevad toote defektid ja vähendada hallitussaastet. .

Ventilatsioonisoonel on kaks põhifunktsiooni: üks on õhu eemaldamine vormiõõnsusest sulamaterjali süstimisel; teine on materjalist kuumutamisel tekkivate erinevate gaaside eemaldamine.

Niisiis, kuidas saab hallituse õõnsuse õhutamist piisavaks pidada? Üldiselt võib öelda, et kui sulamaterjal süstitakse suurima injektsioonikiirusega ja tootele ei jää kõrbemisjälgi, võib lugeda, et õhutus vormiõõnes on piisav.

1. Ventilatsioonimeetod

Vormiõõnsuse õhutamiseks on palju võimalusi, kuid iga meetod peab tagama, et: õhutamise ajal peaks õhutussoon olema konstrueeritud nii, et materjal ei voolaks üle soonde; teiseks peab see vältima ummistumist. Seetõttu tuleks üle 6–12 mm pikkuse väljalaskesoone osa kõrgust, mõõdetuna vormiõõnsuse sisepinnast vormiõõnsuse välisservani, suurendada umbes 0,25–0,4 mm võrra.

Lisaks on liiga palju väljalaske sooni kahjulik. Sest kui vormiõõne eralduspinna ilma väljalaskesoonteta osale mõjuv kinnitusrõhk on väga suur, on lihtne tekitada külmavoolu või vormiõõne materjali pragunemist, mis on väga ohtlik.

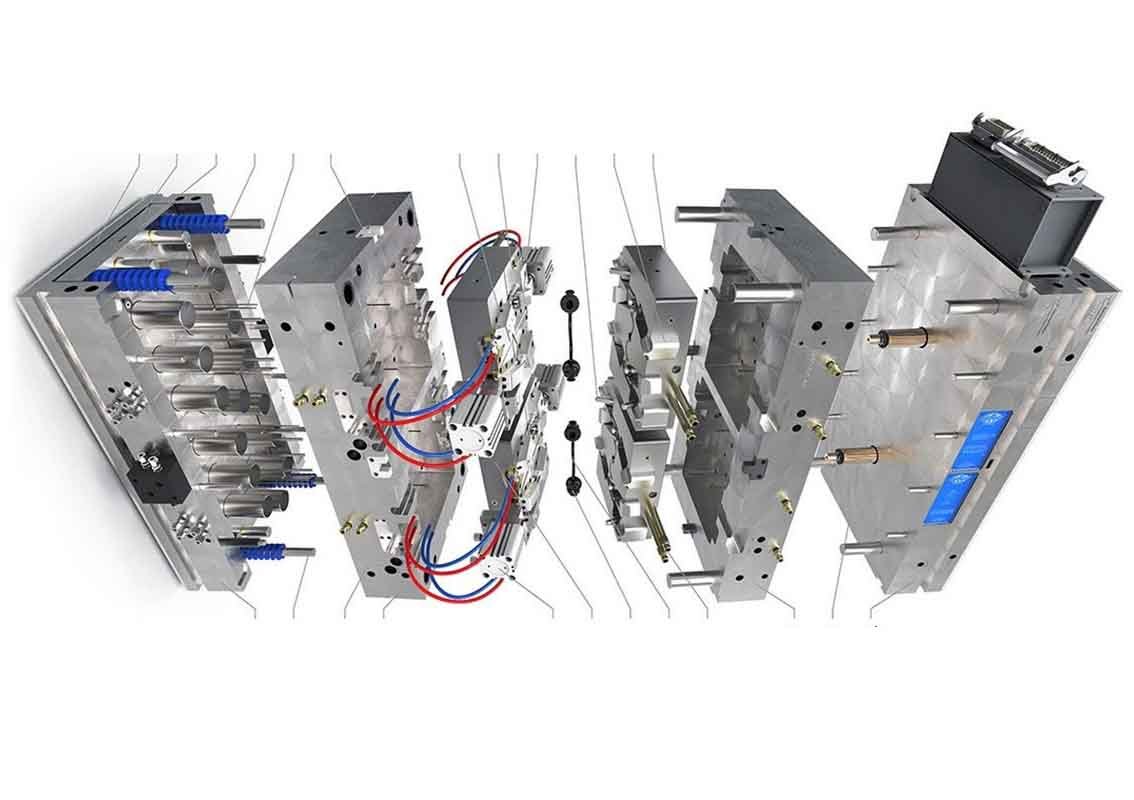

Lisaks eralduspinnal oleva vormiõõnsuse tühjendamisele saab väljalaske eesmärgi saavutada ka valamissüsteemi materjalivoolu lõppu väljalaske soonte seadmisega ja ejektorvarda ümber tühikute jätmisega. Sest kui väljalaskesoone sügavus, laius ja asend ei ole õigesti valitud, mõjutavad välgujäägid toote ilu ja täpsust. Seetõttu on ülaltoodud pilu suurus piiratud, et vältida välgatust ejektori varda ümber.

Tuleb märkida, et osade, näiteks hammasrataste, õhutamisel ei pruugi isegi väikseim välklamp olla soovitav. Käigukasti osi on kõige parem õhutada järgmistel viisidel:

(1) Eemaldage gaas põhjalikult voolukanalist;

(2) Eralduspinna vastaspinna haavelpuhastus ränikarbiidabrasiiviga osakeste suurusega 200.

Lisaks avatakse valamissüsteemi materjalivoolu lõpus õhutussoon, viidates peamiselt harukanali otsas olevale õhutussoonele. Selle laius peaks olema võrdne harukanali laiusega ja selle kõrgus varieerub sõltuvalt materjalist.

2. Kujundusmeetod

Keerulise geomeetrilise kujuga tootevormide puhul on kõige parem määrata õhutussoonte ava pärast mitut proovivormi. Üldise konstruktsioonivormi suurim puudus hallituskonstruktsiooni konstruktsioonis on halb õhutus.

Üldise vormiõõnsuse südamiku jaoks on mitu õhutusmeetodit:

(1) Kasutage süvendi soont või sisestage paigaldusosa;

(2) Kasutage küljel olevat sisestusliidet;

(3) Muutke see kohapeal spiraalseks;

(4) Paigaldage piludega liistu südamik ja avage pikisuunas protsessiava.

Kui õhutamine on äärmiselt keeruline, kasutage sisestuskonstruktsiooni. Kui vormi mõnes surnud nurgas on väljalaskesoone avamine raskendatud, tuleks esiteks vorm sobivalt ümber töödelda, ilma et see mõjutaks toote välimust ja täpsust. See mitte ainult ei soodusta heitgaasi soone töötlemist, vaid võib mõnikord parandada ka esialgset töötlemisraskust ja hõlbustada hooldust.

3. Väljalaskesoone projekteeritud suurus

Termoreaktiivsete materjalide heitgaasid on olulisemad kui termoplastsetel materjalidel.

Esiteks peaksid värava ees jooksjad ära väsitama. Väljalaskesoone laius peaks olema võrdne jooksutoru laiusega ja kõrgus 0,12 mm. Õõnsus peaks olema kõikjalt tühjendatud ja iga väljalaske soon peab olema üksteisest 25 mm kaugusel, 6,5 mm lai ja 0,075–0,16 mm kõrge, olenevalt materjali voolavusest. Pehmemad materjalid peaksid võtma madalamaid väärtusi.

Ejektori varda tuleks suurendada nii palju kui võimalik ja enamikul juhtudel tuleb ejektori varda silindrilisele pinnale lihvida 3-4 tasapinda kõrgusega 0,05 mm ja lihvimisjälje suund peaks olema piki varda pikkust. ejektori varras. Lihvida tuleks peenema lihvkettaga. Väljaviskevarda otspind tuleb lihvida 0,12 mm faasiga, nii et välgu tekkimisel kleepuks see detaili külge.

4. Järeldus

Väljalaske soone õige avamine võib oluliselt vähendada sissepritserõhku, sissepritseaega, hoidmisaega ja kinnitusrõhku, muutes plastosade vormimise lihtsamaks, parandades seeläbi tootmise efektiivsust, vähendades tootmiskulusid ja vähendades masina energiatarbimist.

Tegelikult ei ole vaja väljalaskeava kaudu välja lasta. Ammendamiseks on veel mitmeid viise:

(1) Heitgaas läbi väljalaskesoone

Suurte ja keskmise suurusega plastdetailide vormimiseks mõeldud vormide puhul on väljatõmmatava gaasi hulk suur ning väljalaskeava tuleks tavaliselt avada. Väljalaske soon avatakse tavaliselt eralduspinnal oleva nõgusa vormi küljel. Väljalaskesoone asukoht on eelistatavalt sulamisvoolu lõpus ning väljalaskesoone suurus lähtub põhimõttest, et gaas saab välja voolata sujuvalt ilma ülevooluta. Väljalaskesoone laius on tavaliselt umbes 3–5 mm, sügavus alla 0,05 mm ja pikkus üldiselt 0,7–1,0 mm.

(2) Ventilatsioon eralduspinnalt

Väikeste vormide puhul saab eralduspinna vahet kasutada õhutamiseks, kuid eralduspind peab asuma sulamisvoolu lõpus.

(3) Ventilatsioon kokkupandud osade vahelisest pilust

Kombineeritud nõgusate vormide või õõnsuste puhul saab kokkupandud osade vahelist vahet kasutada õhutamiseks.

(4) Ventilatsiooni tõukurvarda ja vormiplaadi või südamiku vahelisest pilust või tõukurvarda ja vormiplaadi vahet saab tahtlikult suurendada.

(5) Ventilatsioon pulbrilistest paagutamata sulamist plokkidest

Pulbriline paagutamata sulam on materjal, mis on valmistatud sfääriliste granuleeritud sulamite paagutamisel. Sellel on nõrk tugevus, kuid lahtine tekstuur, mis võimaldab gaasi läbida. Sellise sulami tüki asetamine kohta, kus on vaja ventilatsiooni, võib vastata õhutusnõuetele, kuid alumise õhutusava läbimõõt ei tohiks olla liiga suur, et vältida selle muljumist ja deformeerumist õõnsuse rõhu tõttu.

(6) Ventilatsioon väljatõmbekaevudest

Plastmassi sulamiskoha välisküljele asetatakse auk, mis võimaldab sinna gaasi välja lasta, mis võib samuti saavutada hea õhutusefekti.

(7) Sundväljalaskesüsteem

Suletud gaasialal on paigaldatud väljalaskevarras. Sellel meetodil on hea väljatõmbeefekt, kuid see jätab plastosale varda jäljed. Seetõttu tuleks väljalaskevarras paigaldada plastosa varjatud kohta.