ওয়েল্ড লাইন ইনজেকশন ছাঁচনির্মাণ পণ্য সবচেয়ে সাধারণ ত্রুটি. খুব সাধারণ জ্যামিতিক আকারের কয়েকটি ইনজেকশন ছাঁচনির্মাণ অংশ ব্যতীত, এগুলি বেশিরভাগ ইনজেকশন মোল্ড করা অংশগুলিতে (সাধারণত একটি লাইন বা একটি V- আকৃতির খাঁজের আকারে) হয়, বিশেষত বড় এবং জটিল পণ্যগুলির জন্য মাল্টি-গেট মোল্ড এবং সন্নিবেশের প্রয়োজন হয়।

ওয়েল্ড লাইনগুলি কেবল প্লাস্টিকের অংশগুলির উপস্থিতির গুণমানকে প্রভাবিত করে না, প্লাস্টিকের অংশগুলির যান্ত্রিক বৈশিষ্ট্যগুলিকেও প্রভাবিত করে, যেমন প্রভাব শক্তি, প্রসার্য শক্তি, বিরতির সময় প্রসারিত হওয়া ইত্যাদি বিভিন্ন মাত্রায়। এছাড়াও, ওয়েল্ড লাইনগুলি পণ্যের নকশা এবং প্লাস্টিকের অংশগুলির জীবনের উপরও মারাত্মক প্রভাব ফেলে। অতএব, এগুলি যতটা সম্ভব এড়ানো বা উন্নত করা উচিত।

ঢালাই চিহ্নের প্রধান কারণগুলি হল: যখন গলিত প্লাস্টিকের সন্নিবেশ, গর্ত, অবিচ্ছিন্ন প্রবাহ হার সহ এলাকা বা গহ্বরে ভরাট উপাদানের প্রবাহ বাধাগ্রস্ত হয়, একাধিক গলে একত্রিত হয়; যখন গেট ইনজেকশন ফিলিং ঘটে তখন উপাদানটি সম্পূর্ণরূপে মিশ্রিত করা যায় না।

ঢালাই চিহ্নের কারণ এবং সমাধান:

1. তাপমাত্রা খুব কম

নিম্ন-তাপমাত্রা গলে যাওয়ার ডাইভারশন এবং কনভারজেন্স পারফরম্যান্স খারাপ, এবং জোড়ের চিহ্নগুলি সহজেই তৈরি হয়। প্লাস্টিকের অংশের ভিতরের এবং বাইরের পৃষ্ঠে একই স্থানে ঝালাই সূক্ষ্ম রেখা দেখা দিলে, এটি প্রায়শই খুব কম উপাদান তাপমাত্রার কারণে দুর্বল ঢালাইয়ের কারণে হয়। এই বিষয়ে, ব্যারেল এবং অগ্রভাগের তাপমাত্রা যথাযথভাবে বাড়ানো যেতে পারে বা উপাদানের তাপমাত্রা বাড়াতে ইনজেকশন চক্র বাড়ানো যেতে পারে। একই সময়ে, ছাঁচের মধ্য দিয়ে যাওয়া শীতল জলের পরিমাণ নিয়ন্ত্রণ করা উচিত এবং ছাঁচের তাপমাত্রা যথাযথভাবে বৃদ্ধি করা উচিত।

সাধারণভাবে, প্লাস্টিকের অংশের ঢালাই চিহ্নের শক্তি দুর্বল। যদি ছাঁচের সংশ্লিষ্ট অংশ যেখানে ঢালাই চিহ্ন তৈরি হয় স্থানীয়ভাবে উত্তপ্ত হয় এবং ঢালাই করা অংশের স্থানীয় তাপমাত্রা বৃদ্ধি করা হয়, তাহলে প্লাস্টিকের অংশের ঢালাই করা অংশের শক্তি প্রায়শই উন্নত করা যেতে পারে।

যদি কম-তাপমাত্রার ছাঁচনির্মাণ প্রক্রিয়াটি বিশেষ প্রয়োজনের কারণে ব্যবহার করা আবশ্যক, তবে গলে যাওয়ার অভিসারী কর্মক্ষমতা উন্নত করতে ইনজেকশন গতি এবং ইনজেকশন চাপ যথাযথভাবে বাড়ানো যেতে পারে। গলিত প্রবাহ কর্মক্ষমতা উন্নত করতে কাঁচামালের সূত্রে অল্প পরিমাণ লুব্রিকেন্টও যোগ করা যেতে পারে।

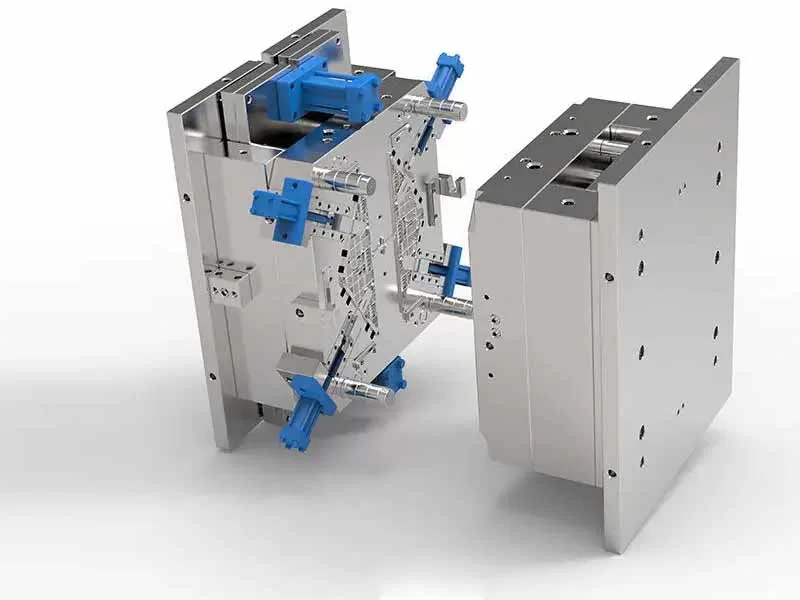

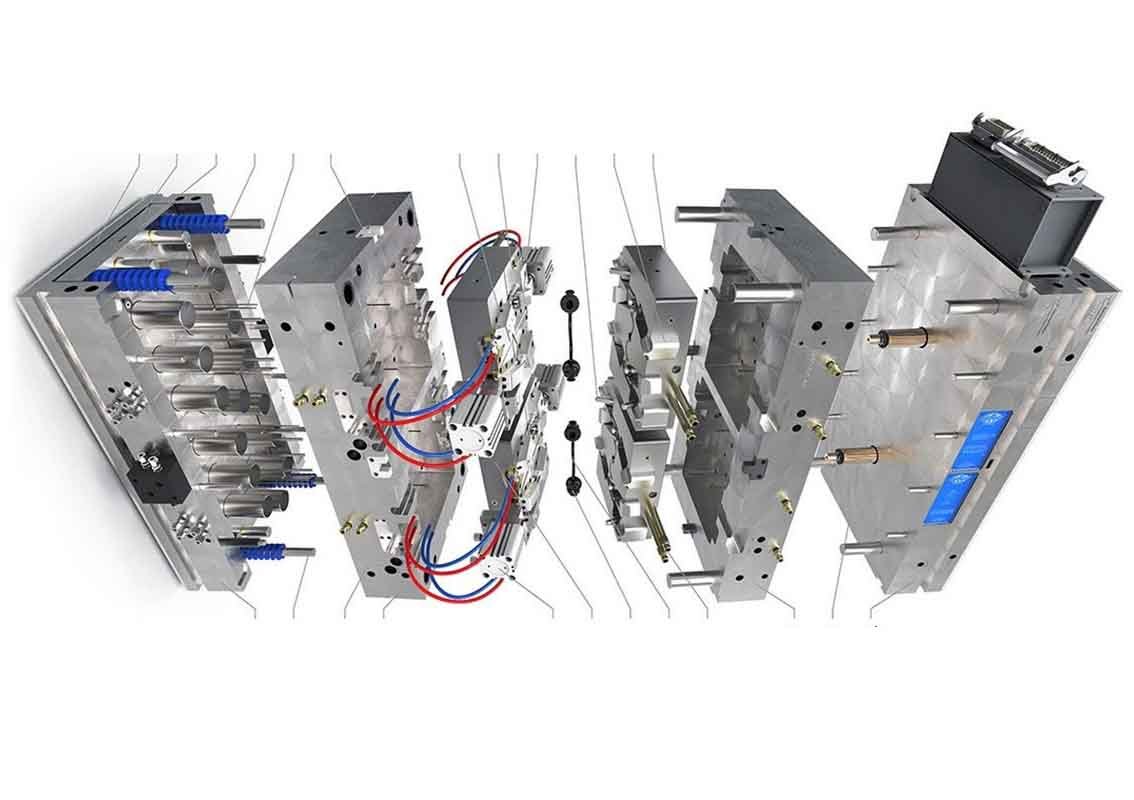

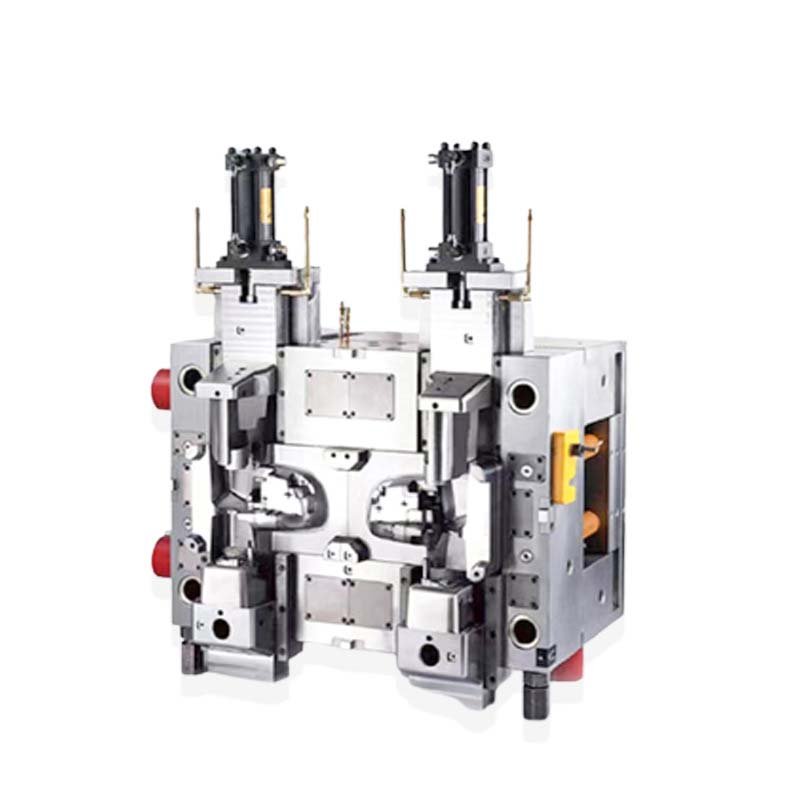

2. ছাঁচ ত্রুটি

ছাঁচ ঢালাই পদ্ধতির কাঠামোগত পরামিতিগুলি প্রবাহ উপাদানের ঢালাই অবস্থার উপর একটি দুর্দান্ত প্রভাব ফেলে, কারণ দরিদ্র ঢালাই প্রধানত গলনের ডাইভারশন এবং কনভারজেন্সের কারণে হয়। অতএব, কম ডাইভারশন সহ গেট ফর্ম যতটা সম্ভব ব্যবহার করা উচিত এবং অসঙ্গত ভরাট হার এবং ভরাট উপাদান প্রবাহের বাধা এড়াতে গেটের অবস্থান যুক্তিসঙ্গতভাবে নির্বাচন করা উচিত। সম্ভাব্য অবস্থার অধীনে, একটি এক-পয়েন্ট গেট ব্যবহার করা উচিত, কারণ এই গেটটি একাধিক স্ট্রিম তৈরি করে না, গলে যাওয়া দুটি দিক থেকে একত্রিত হবে না এবং ঢালাই চিহ্নগুলি এড়ানো সহজ।

যদি ছাঁচের ঢালাই পদ্ধতিতে খুব বেশি বা খুব ছোট গেট থাকে, মাল্টি-গেট পজিশনিং ভুল বা গেট থেকে ফ্লো ম্যাটেরিয়াল ওয়েল্ডিং পয়েন্টের দূরত্ব খুব বেশি, ঢালাই সিস্টেমের প্রধান প্রবাহ চ্যানেল ইনলেট এবং ডাইভারশন চ্যানেলের ফ্লো চ্যানেল বিভাগটি খুব ছোট, যার ফলে উপাদানের প্রবাহ প্রতিরোধ ক্ষমতা খুব বেশি, যা দুর্বল ঢালাইয়ের কারণ হবে এবং পৃষ্ঠে আরও স্পষ্ট ঢালাই চিহ্ন তৈরি করবে প্লাস্টিকের অংশ। এই বিষয়ে, গেটের সংখ্যা যতটা সম্ভব কমানো উচিত, গেটের অবস্থান যুক্তিসঙ্গতভাবে সেট করা উচিত, গেট বিভাগটি বৃদ্ধি করা উচিত, সহায়ক প্রবাহ চ্যানেল সেট করা উচিত এবং প্রধান প্রবাহ চ্যানেল এবং ডাইভারশন চ্যানেলের ব্যাস হওয়া উচিত। প্রসারিত

কম-তাপমাত্রার গলিত উপাদানগুলিকে ছাঁচের গহ্বরে ইনজেক্ট করা থেকে এবং জোড়ের চিহ্ন সৃষ্টি করা থেকে প্রতিরোধ করার জন্য, ছাঁচের তাপমাত্রা বাড়ানোর সময় ছাঁচে একটি ঠান্ডা উপাদানের গর্ত স্থাপন করা উচিত।

উপরন্তু, প্লাস্টিকের অংশগুলির ঢালাইয়ের চিহ্নগুলি যে স্থানে উত্পাদিত হয় সেখানে উচ্চ-চাপের ছাঁচ পূরণের কারণে প্রায়শই ফ্ল্যাশ তৈরি হয় এবং এই ধরনের ফ্ল্যাশ তৈরি হওয়ার পরে ওয়েল্ড চিহ্নগুলি সঙ্কুচিত গর্ত তৈরি করবে না। অতএব, এই জাতীয় ফ্ল্যাশগুলি প্রায়শই সমস্যা সমাধান হিসাবে ব্যবহার করা হয় না, তবে প্লাস্টিকের অংশগুলিতে ঢালাইয়ের চিহ্নগুলিকে অতিরিক্ত ফ্ল্যাশ উইংলেটগুলিতে স্থানান্তর করার জন্য ছাঁচে যেখানে ফ্ল্যাশ তৈরি হয় সেখানে একটি খুব অগভীর খাঁজ খোলা হয় এবং তারপরে উইংলেটগুলি সরানো হয়। প্লাস্টিকের অংশগুলি তৈরি হওয়ার পরে। এটি ঝালাই চিহ্নের ত্রুটির সমস্যা সমাধানের জন্য একটি সাধারণ পদ্ধতি।

3. দরিদ্র ছাঁচ নিষ্কাশন

যখন গলিত উপাদানের ঢালাই লাইনটি ছাঁচের জয়েন্ট লাইন বা ছাঁচের কল্কিংয়ের সাথে মিলে যায়, তখন ছাঁচের গহ্বরে প্রবাহিত পদার্থের একাধিক প্রবাহ দ্বারা চাপা বাতাস ছাঁচের জয়েন্টের ফাঁক বা কল্কিং থেকে নির্গত হতে পারে;

কিন্তু যখন ঢালাই লাইনটি ছাঁচের জয়েন্ট লাইন বা কল্কিংয়ের সাথে মিলে যায় না, এবং নিষ্কাশন গর্তটি সঠিকভাবে সেট করা হয় না, তখন ছাঁচের গহ্বরে প্রবাহের উপকরণ দ্বারা চেপে যাওয়া অবশিষ্ট বায়ু নিষ্কাশন করা যায় না এবং বুদবুদগুলি উচ্চ চাপে দৃঢ়ভাবে চেপে যায়। , এবং শরীর ধীরে ধীরে ছোট হয়ে যায় এবং অবশেষে একটি বিন্দুতে সংকুচিত হয়। যেহেতু সংকুচিত বাতাসের আণবিক গতিশক্তি উচ্চ চাপে তাপ শক্তিতে রূপান্তরিত হয়, তাই গলিত সঙ্গম বিন্দুতে তাপমাত্রা বৃদ্ধি পায়। যখন এর তাপমাত্রা কাঁচামালের পচন তাপমাত্রার সমান বা সামান্য বেশি হয়, তখন ওয়েল্ড পয়েন্টে হলুদ দাগ দেখা যায়। যদি এর তাপমাত্রা কাঁচামালের পচন তাপমাত্রার চেয়ে অনেক বেশি হয় তবে ঢালাই বিন্দুতে কালো দাগ দেখা যায়।

সাধারণভাবে বলতে গেলে, প্লাস্টিকের অংশের পৃষ্ঠে ঢালাই চিহ্নের কাছাকাছি উপস্থিত এই ধরনের দাগগুলি সর্বদা একই অবস্থানে বারবার প্রদর্শিত হয় এবং যে অংশগুলি দেখা যায় সেগুলি সর্বদা সঙ্গমস্থলে নিয়মিত উপস্থিত হয়। অপারেশন চলাকালীন, এই ধরনের দাগগুলিকে অপবিত্র দাগ হিসাবে ভুল করা উচিত নয়। এই ধরনের দাগের প্রধান কারণ হল দুর্বল ছাঁচ নিষ্কাশন, যা গলিত পদার্থের উচ্চ-তাপমাত্রা পচনের পরে গঠিত একটি কার্বনাইজেশন বিন্দু।

এই ধরণের ব্যর্থতার পরে, প্রথমে ছাঁচের ভেন্টটি শক্ত পদার্থ বা গলে যাওয়া অন্যান্য বস্তু দ্বারা অবরুদ্ধ কিনা এবং গেটে বিদেশী বস্তু রয়েছে কিনা তা পরীক্ষা করুন। বাধা অপসারণের পরেও যদি কার্বনাইজেশন বিন্দু দেখা যায়, তাহলে ছাঁচের সঙ্গম বিন্দুতে ভেন্ট যোগ করুন। এছাড়াও আপনি গেটটি পুনঃস্থাপন করে বা যান্ত্রিক শক্তিকে যথাযথভাবে হ্রাস করে এবং ভেন্টিং গ্যাপ বাড়িয়ে উপকরণের সঙ্গমকে ত্বরান্বিত করতে পারেন। প্রক্রিয়া পরিচালনার ক্ষেত্রে, উপাদানের তাপমাত্রা এবং ছাঁচের তাপমাত্রা কমানো, উচ্চ-চাপ ইনজেকশনের সময় সংক্ষিপ্ত করা এবং ইনজেকশন চাপ কমানোর মতো সহায়ক ব্যবস্থাও নেওয়া যেতে পারে।

4. রিলিজ এজেন্টের অনুপযুক্ত ব্যবহার

রিলিজ এজেন্টের অত্যধিক ব্যবহার বা জাতগুলির ভুল নির্বাচন প্লাস্টিকের অংশগুলির পৃষ্ঠে ঢালাইয়ের চিহ্ন সৃষ্টি করবে। ইনজেকশন ছাঁচনির্মাণে, অল্প পরিমাণ রিলিজ এজেন্ট সাধারণত কেবলমাত্র থ্রেডের মতো অংশে সমানভাবে প্রয়োগ করা হয় যেগুলি তৈরি করা কঠিন। নীতিগতভাবে, রিলিজ এজেন্টের পরিমাণ ন্যূনতম করা উচিত।

বিভিন্ন রিলিজ এজেন্টের নির্বাচন অবশ্যই ছাঁচনির্মাণের অবস্থা, প্লাস্টিকের অংশের আকৃতি এবং কাঁচামালের জাতগুলির উপর ভিত্তি করে নির্ধারণ করতে হবে। উদাহরণস্বরূপ, বিশুদ্ধ দস্তা স্টিয়ারেট পলিমাইড এবং স্বচ্ছ প্লাস্টিক ছাড়া বিভিন্ন প্লাস্টিকের জন্য ব্যবহার করা যেতে পারে, তবে এটি তেলের সাথে মেশানোর পরে পলিমাইড এবং স্বচ্ছ প্লাস্টিকের জন্য ব্যবহার করা যেতে পারে। উদাহরণস্বরূপ, সিলিকন তেল টলুইন দ্রবণ বিভিন্ন প্লাস্টিকের জন্য ব্যবহার করা যেতে পারে, এবং এটি একবার প্রয়োগ করার পরে দীর্ঘ সময়ের জন্য ব্যবহার করা যেতে পারে, তবে প্রয়োগের পরে এটিকে উত্তপ্ত এবং শুকানো প্রয়োজন এবং এর ব্যবহার তুলনামূলকভাবে জটিল।

5. অযৌক্তিক প্লাস্টিকের গঠন নকশা

যদি প্লাস্টিকের অংশের প্রাচীরের বেধটি খুব পাতলা হওয়ার জন্য ডিজাইন করা হয়, বেধের পার্থক্যটি খুব বড়, এবং অনেকগুলি সন্নিবেশ রয়েছে, তাহলে এটি দুর্বল ঢালাইয়ের কারণ হবে। যখন পাতলা-দেয়ালের অংশগুলিকে ঢালাই করা হয়, তখন ত্রুটিগুলি ঘটতে সহজ কারণ গলিত উপাদানগুলি খুব দ্রুত শক্ত হয়ে যায় এবং গলিত উপাদানগুলি সর্বদা ছাঁচ ভর্তি প্রক্রিয়ার সময় পাতলা দেয়ালে একত্রিত হয়ে একটি ঢালাই চিহ্ন তৈরি করে। একবার পাতলা দেয়ালে ঢালাই চিহ্ন তৈরি হলে, প্লাস্টিকের অংশের শক্তি হ্রাস পাবে, কার্যক্ষমতাকে প্রভাবিত করবে।

অতএব, প্লাস্টিকের অংশের আকৃতির কাঠামো ডিজাইন করার সময়, এটি নিশ্চিত করা উচিত যে প্লাস্টিকের অংশের সবচেয়ে পাতলা অংশটি ছাঁচনির্মাণের সময় অনুমোদিত প্রাচীরের ন্যূনতম বেধের চেয়ে বেশি হওয়া উচিত। উপরন্তু, সন্নিবেশের ব্যবহার ন্যূনতম করা উচিত এবং প্রাচীরের বেধ যতটা সম্ভব সামঞ্জস্যপূর্ণ হওয়া উচিত।

6. অন্যান্য কারণ

যখন ব্যবহৃত কাঁচামালের আর্দ্রতা বা উদ্বায়ী উপাদান খুব বেশি হয়, ছাঁচে তেলের দাগ পরিষ্কার হয় না, ছাঁচের গহ্বরে ঠান্ডা উপাদান থাকে বা গলিত ফাইবার ফিলারটি খারাপভাবে বিতরণ করা হয় না, ছাঁচের কুলিং সিস্টেম হয় না যুক্তিসঙ্গতভাবে ডিজাইন করা হয়েছে, গলে যাওয়া খুব দ্রুত শক্ত হয়ে যায়, সন্নিবেশের তাপমাত্রা খুব কম, অগ্রভাগের গর্তটি খুব ছোট, ইনজেকশন ছাঁচনির্মাণের প্লাস্টিকাইজিং ক্ষমতা মেশিন অপর্যাপ্ত, এবং ইনজেকশন ছাঁচনির্মাণ মেশিনের ব্যারেলে চাপের ক্ষতি খুব বড়, এটি দুর্বল ঢালাইয়ের বিভিন্ন ডিগ্রির দিকে পরিচালিত করবে।

এই বিষয়ে, অপারেশন প্রক্রিয়া চলাকালীন, বিভিন্ন পরিস্থিতিতে, কাঁচামালের প্রাক-শুকানো, ছাঁচগুলি নিয়মিত পরিষ্কার করা, ছাঁচের শীতল জলের চ্যানেলগুলির সেটিং পরিবর্তন করা, শীতল জলের প্রবাহ নিয়ন্ত্রণ করা, সন্নিবেশের তাপমাত্রা বাড়ানোর মতো ব্যবস্থা নেওয়া হয়। বড় অ্যাপারচার দিয়ে অগ্রভাগ প্রতিস্থাপন, এবং বড় ইনজেকশন ছাঁচনির্মাণ মেশিন ব্যবহার করে সমস্যার সমাধান করা উচিত।