Hoe dunner het wandproduct is, hoe verder weg van de poort, hoe belangrijker het is om de ontluchtingsgroef te openen. Bovendien moet voor kleine onderdelen of precisieonderdelen het openen van de ontluchtingsgroef ook serieus worden genomen, omdat het naast het vermijden van oppervlakteverbrandingen en onvoldoende injectievolume van het product, ook verschillende defecten van het product kan elimineren en schimmelvervuiling kan verminderen.

De ontluchtingsgroef heeft twee hoofdfuncties: ten eerste om de lucht uit de matrijsholte te verwijderen wanneer gesmolten materiaal wordt geïnjecteerd, en ten tweede om verschillende gassen af te voeren die door het materiaal worden gegenereerd tijdens het verwarmen.

Hoe kan de ontluchting van de matrijsholte dan als voldoende worden beschouwd? Over het algemeen geldt dat als het gesmolten materiaal met de hoogste injectiesnelheid wordt ingespoten en er geen schroeiplekken op het product achterblijven, de ontluchting in de matrijsholte voldoende is.

1. Ontluchtingsmethode

Er zijn veel manieren om de malholte te ontluchten, maar elke methode moet ervoor zorgen dat: tijdens het ontluchten, de ontluchtingsgroef zo ontworpen moet zijn dat het materiaal niet in de groef kan overstromen; ten tweede, het moet verstopping voorkomen. Daarom moet de hoogte van het uitlaatgroefgedeelte dat langer is dan 6-12 mm, gemeten vanaf het binnenoppervlak van de malholte tot de buitenrand van de malholte, met ongeveer 0,25-0,4 mm worden vergroot.

Bovendien zijn te veel uitlaatgroeven schadelijk. Want als de klemdruk die op het deel van de matrijsholte scheidingsvlak zonder uitlaatgroeven werkt, erg groot is, kan er gemakkelijk koude vloei of barsten van het matrijsholte materiaal ontstaan, wat erg gevaarlijk is.

Naast het uitputten van de matrijsholte op het scheidingsvlak, kan het doel van uitlaat ook worden bereikt door uitlaatgroeven aan het einde van de materiaalstroom van het gietsysteem te plaatsen en openingen rond de uitwerpstang te laten. Want als de diepte, breedte en positie van de uitlaatgroef niet op de juiste manier worden geselecteerd, zullen de bramen de schoonheid en precisie van het product beïnvloeden. Daarom is de grootte van de bovenstaande opening beperkt om uitbranden rond de uitwerpstang te voorkomen.

Opgemerkt dient te worden dat bij het ventileren van onderdelen zoals tandwielen, zelfs de kleinste flits niet wenselijk kan zijn. Tandwielonderdelen worden het beste op de volgende manieren geventileerd:

(1) Verwijder het gas grondig uit het stromingskanaal;

(2) Kogelstralen van het contactvlak van het scheidingsvlak met siliciumcarbide-schuurmiddel met een deeltjesgrootte van 200.

Bovendien wordt aan het einde van de materiaalstroom van het gietsysteem een ontluchtingsgroef geopend, voornamelijk verwijzend naar de ontluchtingsgroef aan het einde van het aftakkanaal. De breedte ervan moet gelijk zijn aan de breedte van het aftakkanaal en de hoogte ervan varieert afhankelijk van het materiaal.

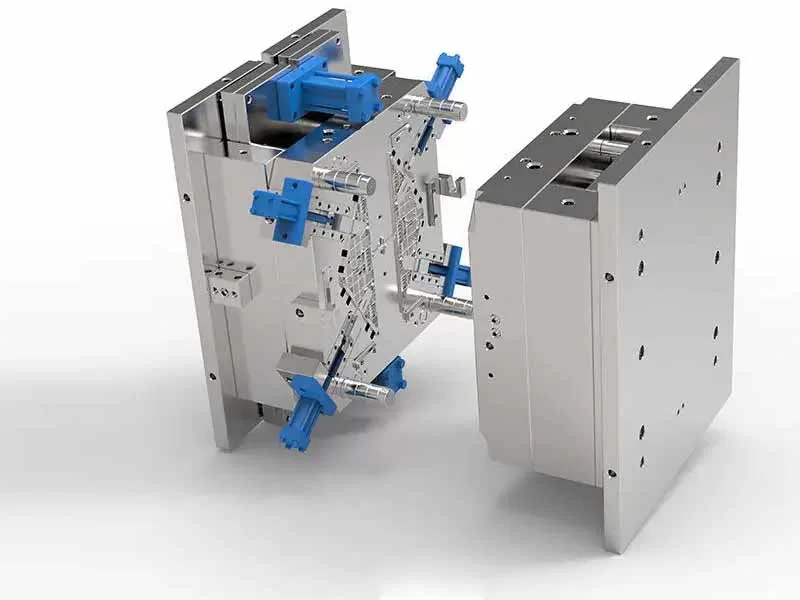

2. Ontwerpmethode

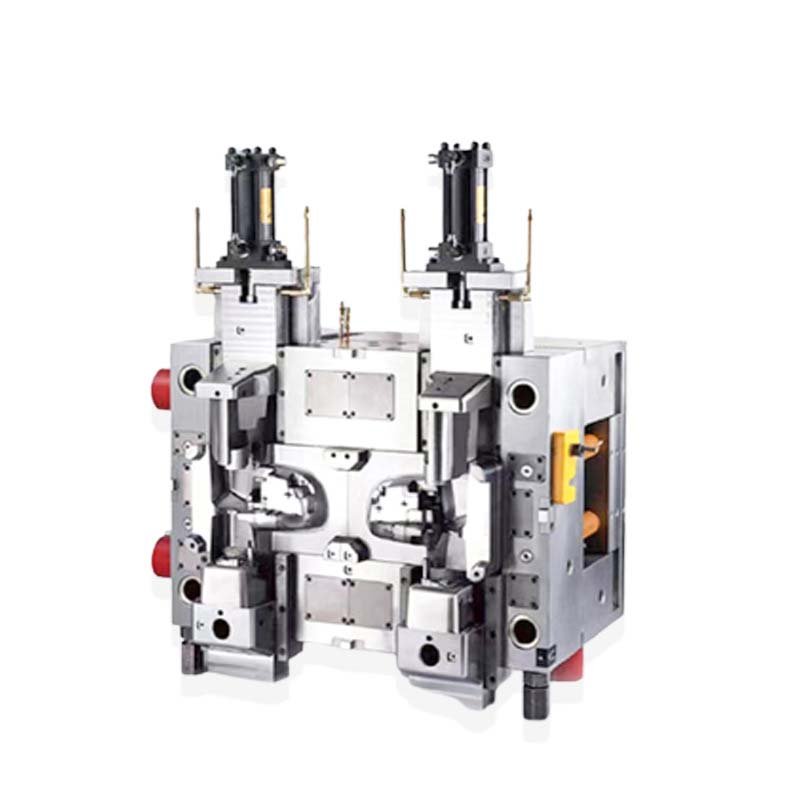

Voor productmallen met complexe geometrische vormen is het het beste om de opening van de ontluchtingsgroef te bepalen na verschillende proefmallen. Het grootste nadeel van de algehele structurele vorm in het ontwerp van de matrijsstructuur is slechte ontluchting.

Voor de gehele kern van de matrijsholte zijn er verschillende ontluchtingsmethoden:

(1) Gebruik de groef of het insteekmontagedeel van de holte;

(2) Gebruik de inzetvoeg aan de zijkant;

(3) Maak er lokaal een spiraalvorm van;

(4) Plaats een sleufvormige lattenkern en maak een procesgat in de lengterichting.

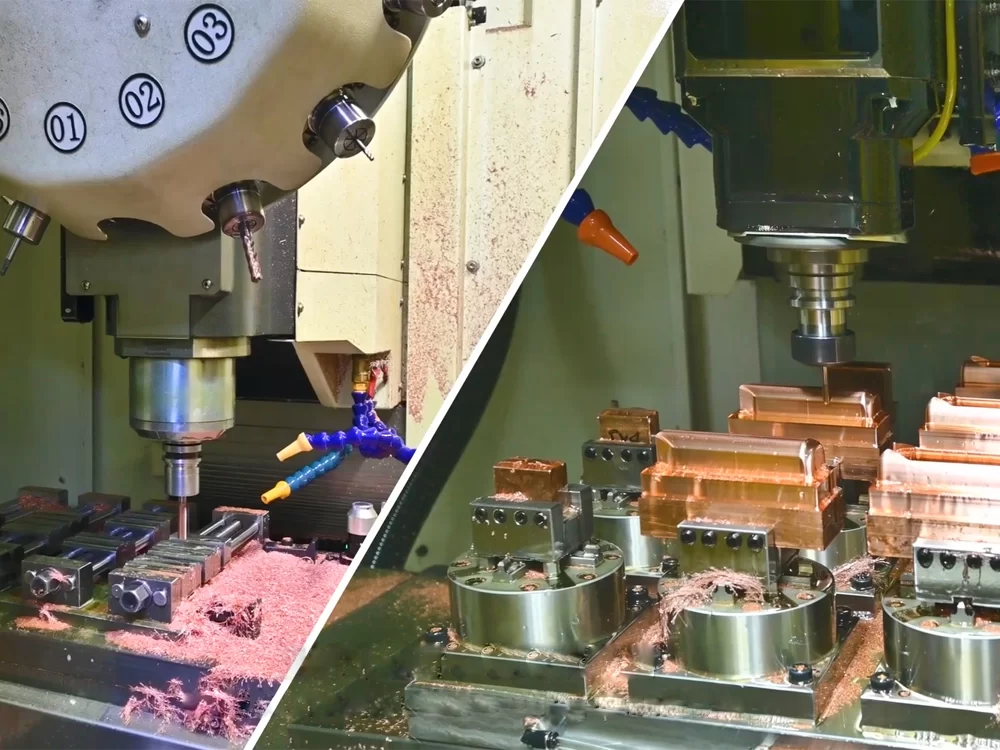

Wanneer ontluchting extreem moeilijk is, gebruik dan een inlay-structuur. Als het moeilijk is om de uitlaatgroef in sommige dode hoeken van de mal te openen, moet de mal allereerst op de juiste manier worden aangepast naar inlay-verwerking zonder het uiterlijk en de precisie van het product te beïnvloeden. Dit is niet alleen bevorderlijk voor het verwerken van de uitlaatgroef, maar kan soms ook de oorspronkelijke verwerkingsmoeilijkheid verbeteren en het onderhoud vergemakkelijken.

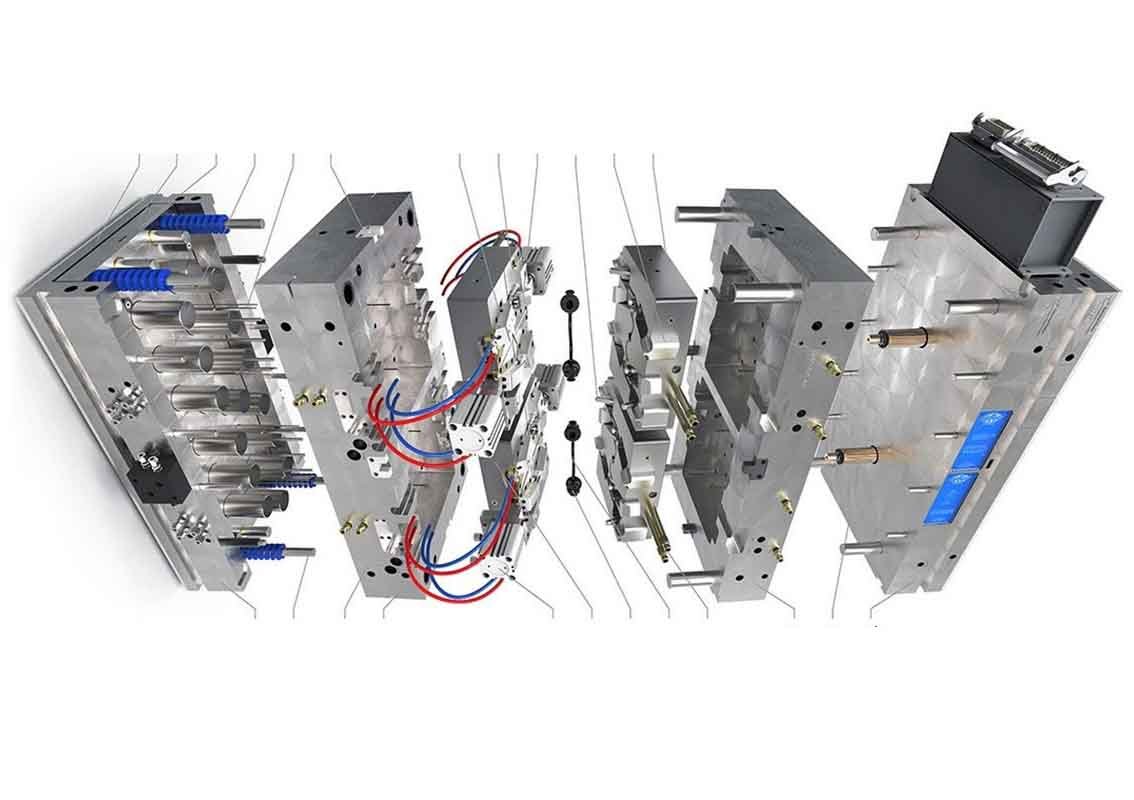

3. Ontwerpmaat van de uitlaatgroef

De uitlaat van thermohardende materialen is belangrijker dan die van thermoplastische materialen.

Allereerst moeten de runners voor de poort worden uitgeput. De breedte van de uitlaatgroef moet gelijk zijn aan de breedte van de runner en de hoogte moet 0,12 mm zijn. De holte moet rondom worden uitgeput en elke uitlaatgroef moet 25 mm uit elkaar liggen, 6,5 mm breed en 0,075-0,16 mm hoog zijn, afhankelijk van de vloeibaarheid van het materiaal. Zachtere materialen moeten lagere waarden aannemen.

De uitwerpstang moet zo veel mogelijk worden vergroot en in de meeste gevallen moeten 3-4 vlakken met een hoogte van 0,05 mm op het cilindrische oppervlak van de uitwerpstang worden geslepen en moet de richting van het slijpmerk langs de lengte van de uitwerpstang lopen. Het slijpen moet worden uitgevoerd met een fijner slijpwiel. Het uiteinde van de uitwerpstang moet worden geslepen met een afschuining van 0,12 mm, zodat als er een braam ontstaat, deze aan het onderdeel hecht.

4. Conclusie

Door de uitlaatgroef op de juiste manier te openen, kunnen de injectiedruk, de injectietijd, de houdtijd en de klemdruk aanzienlijk worden verlaagd. Hierdoor wordt het gieten van kunststofonderdelen eenvoudiger, wat de productie-efficiëntie verbetert, de productiekosten verlaagt en het energieverbruik van de machine vermindert.

Eigenlijk is het niet nodig om via de uitlaatgroef te ventileren. Er zijn verschillende andere manieren om te ventileren:

(1) Uitlaat via de uitlaatgroef

Voor mallen voor het vormen van grote en middelgrote kunststof onderdelen is de hoeveelheid af te voeren gas groot en moet de uitlaatgroef doorgaans worden geopend. De uitlaatgroef wordt doorgaans geopend aan de zijkant van de concave mal op het scheidingsvlak. De positie van de uitlaatgroef bevindt zich bij voorkeur aan het einde van de smeltstroom en de grootte van de uitlaatgroef is gebaseerd op het principe dat het gas soepel kan worden afgevoerd zonder over te stromen. De breedte van de uitlaatgroef is doorgaans ongeveer 3-5 mm, de diepte is minder dan 0,05 mm en de lengte is doorgaans 0,7-1,0 mm.

(2) Ontluchting van het scheidingsvlak

Bij kleine mallen kan de opening tussen het scheidingsvlak worden gebruikt voor ontluchting, maar het scheidingsvlak moet zich dan wel aan het einde van de smeltstroom bevinden.

(3) Ontluchting vanuit de opening tussen de geassembleerde onderdelen

Bij gecombineerde concave mallen of holtes kan de ruimte tussen de samengestelde onderdelen worden gebruikt voor ontluchting.

(4) Ontluchting uit de opening tussen de duwstang en de matrijsplaat of kern, of de opening tussen de duwstang en de matrijsplaat kan opzettelijk worden vergroot.

(5) Ontluchting van gepoederde ongesinterde legeringsblokken

Poedervormige ongesinterde legering is een materiaal dat wordt gemaakt door het sinteren van bolvormige korrelige legeringen. Het heeft een slechte sterkte, maar een losse textuur waardoor gas kan passeren. Het plaatsen van een stuk van een dergelijke legering op de locatie waar ontluchting vereist is, kan voldoen aan de ontluchtingsvereisten, maar de diameter van het onderste ontluchtingsgat mag niet te groot zijn om te voorkomen dat het wordt samengeperst en vervormd door de druk in de holte.

(6) Ontluchting uit uitlaatputten

Aan de buitenkant van de kunststof smeltverbinding wordt een gat gemaakt, zodat gas erin kan ontsnappen. Dit kan ook een goed ontluchtingseffect opleveren.

(7) Geforceerde uitlaat

In het gesloten gasgedeelte wordt een uitlaatstang geïnstalleerd. Deze methode heeft een goed uitlaateffect, maar laat sporen van de stang achter op het plastic onderdeel. Daarom moet de uitlaatstang op een verborgen plaats van het plastic onderdeel worden geïnstalleerd.