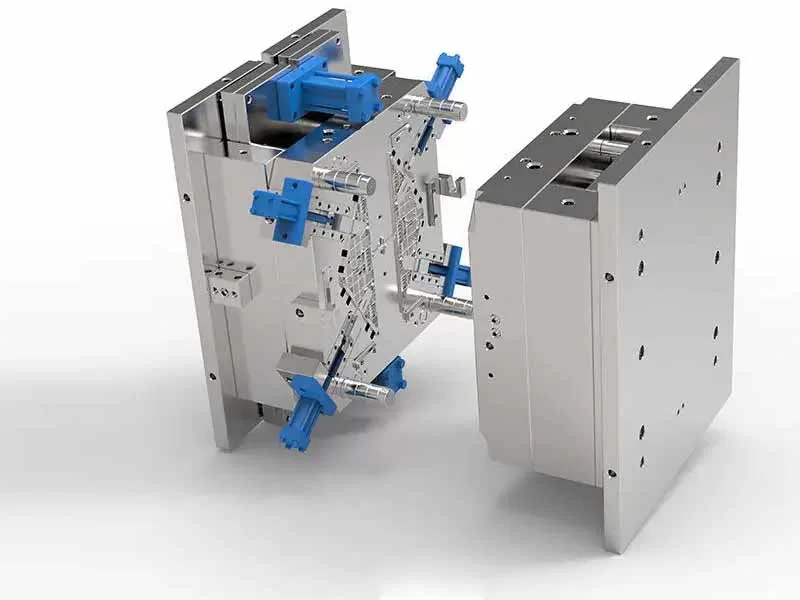

Mitä ohuempi seinätuote on, mitä kauempana portista, sitä tärkeämpää on tuuletusuran avaaminen. Lisäksi pienten osien tai tarkkuusosien kohdalla tuuletusuran avaaminen on otettava vakavasti, koska sen lisäksi, että vältetään pintapalovammat ja tuotteen riittämätön ruiskutustilavuus, se voi myös poistaa erilaisia tuotteen vikoja ja vähentää homeen saastumista. .

Tuuletusuralla on kaksi päätehtävää: toinen on poistaa ilma muotin ontelosta ruiskutettaessa sulaa materiaalia; toinen on erilaisten materiaalien lämmittämisen aikana syntyneiden kaasujen poistaminen.

Joten kuinka muotin ontelon tuuletusta voidaan pitää riittävänä? Yleisesti ottaen, jos sulaa materiaalia ruiskutetaan suurimmalla ruiskutusnopeudella ja tuotteeseen ei jää palamisjälkiä, voidaan katsoa, että ilmaus muotin ontelossa on riittävä.

1. Tuuletusmenetelmä

On monia tapoja tuulettaa muotin ontelo, mutta jokaisen menetelmän on varmistettava, että: tuuletuksen aikana tuuletusura tulee suunnitella estämään materiaalin vuotaminen yli uraan; toiseksi sen on estettävä tukkeutuminen. Siksi yli 6-12 mm pitkän poistouraosan korkeutta, mitattuna muotin ontelon sisäpinnasta muotin ontelon ulkoreunaan, tulisi suurentaa noin 0,25-0,4 mm.

Lisäksi liian monet pakourat ovat haitallisia. Koska muotin ontelon erotuspinnan ilman pakouria olevaan osaan vaikuttava puristuspaine on erittäin suuri, on helppo aiheuttaa kylmävirtausta tai muotin ontelomateriaalin halkeilua, mikä on erittäin vaarallista.

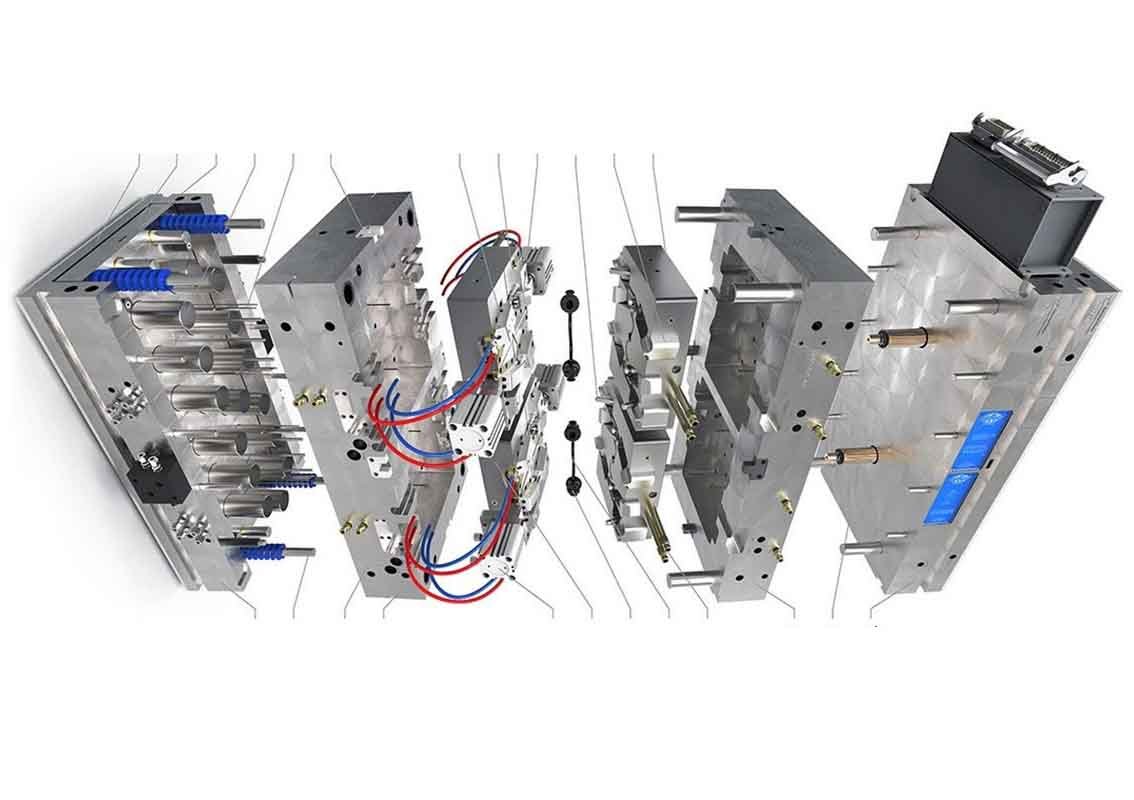

Irrotuspinnan muotin ontelon tyhjentämisen lisäksi poiston tarkoitus voidaan saavuttaa myös asettamalla poistourat kaatojärjestelmän materiaalivirran päähän ja jättämällä ejektoritangon ympärille rakoja. Sillä jos pakokaasun uran syvyyttä, leveyttä ja sijaintia ei valita oikein, purseet vaikuttavat tuotteen kauneuteen ja tarkkuuteen. Siksi yllä olevan raon koko on rajoitettu välähdyksen estämiseksi ejektorin tangon ympärillä.

On huomattava, että osia, kuten hammaspyöriä, tuuletettaessa pieninkään välähdys ei välttämättä ole toivottavaa. Vaihteiston osat tuuletetaan parhaiten seuraavilla tavoilla:

(1) Poista kaasu perusteellisesti virtauskanavasta;

(2) Jakopinnan vastinpinnan puhkaisu piikarbidihioma-aineella, jonka hiukkaskoko on 200.

Lisäksi kaatojärjestelmän materiaalivirtauksen päähän avataan tuuletusura, mikä viittaa pääasiassa haarakanavan päässä olevaan tuuletusuraan. Sen leveyden tulee olla yhtä suuri kuin haarakanavan leveys, ja sen korkeus vaihtelee materiaalista riippuen.

2. Suunnittelumenetelmä

Monimutkaisen geometrisen muodon omaaville tuotemuotteille on parasta määrittää tuuletusuran aukko useiden koemuottien jälkeen. Kokonaisrakenteen suurin haitta muottirakenteen suunnittelussa on huono tuuletus.

Koko muotin ontelon ytimelle on olemassa useita tuuletusmenetelmiä:

(1) Käytä ontelon uraa tai asennusosaa;

(2) Käytä sivussa olevaa välikappaletta;

(3) Tee siitä spiraalin muotoinen paikallisesti;

(4) Asenna uritettu sälesydän ja avaa prosessireikä pitkittäisasentoon.

Kun tuuletus on erittäin vaikeaa, käytä upoterakennetta. Jos tyhjennysuran avaaminen joissakin muotin kuolleissa kulmissa on vaikeaa, muotti on ensinnäkin vaihdettava asianmukaisesti upotekäsittelyyn vaikuttamatta tuotteen ulkonäköön ja tarkkuuteen. Tämä ei ainoastaan edistä poistouran käsittelyä, vaan joskus se voi myös parantaa alkuperäistä käsittelyvaikeutta ja helpottaa huoltoa.

3. Pakoputken uran suunnittelukoko

Lämpökovettuvien materiaalien poisto on tärkeämpää kuin kestomuovimateriaalien.

Ensinnäkin portin edessä juoksijoiden tulee olla uupuneita. Poistouran leveyden tulee olla yhtä suuri kuin jalan leveys ja korkeuden tulee olla 0,12 mm. Ontelo on tyhjennettävä kaikkialta, ja jokaisen poistouran tulee olla 25 mm:n etäisyydellä toisistaan, 6,5 mm leveä ja 0,075-0,16 mm korkea materiaalin juoksevuudesta riippuen. Pehmeämpien materiaalien tulisi ottaa pienempiä arvoja.

Ejektoritankoa tulee suurentaa niin paljon kuin mahdollista ja useimmissa tapauksissa 3-4 tasoa, joiden korkeus on 0,05 mm, tulee hioa ejektoritangon sylinterimäiselle pinnalle ja hiontamerkin suunnan tulee olla pitkin ejektoritangon pituutta. ejektorin sauva. Hionta tulee tehdä hienommalla hiomalaikalla. Ejektoritangon päätypinta on hiottava 0,12 mm:n viisteellä, jotta välähdyksen muodostuessa se tarttuu osaan.

4. Johtopäätös

Pakoputken uran oikea avaaminen voi vähentää huomattavasti ruiskutuspainetta, ruiskutusaikaa, pitoaikaa ja puristuspainetta, mikä helpottaa muoviosien muovausta, mikä parantaa tuotannon tehokkuutta, vähentää tuotantokustannuksia ja vähentää koneen energiankulutusta.

Itse asiassa sitä ei tarvitse tyhjentää poistouran kautta. On olemassa useita muita tapoja tyhjentää:

(1) Pako pakokaasuuran kautta

Isojen ja keskikokoisten muoviosien muovaamiseen tarkoitetuissa muoteissa poistettava kaasumäärä on suuri ja poistoura tulee yleensä avata. Poistoura avataan yleensä jakopinnan koveran muotin puolelta. Poistouran asento on edullisesti sulavirtauksen lopussa ja poistouran koko perustuu periaatteeseen, että kaasu voidaan poistaa tasaisesti ilman ylivuotoa. Poistouran leveys on yleensä noin 3-5 mm, syvyys on alle 0,05 mm ja pituus yleensä 0,7-1,0 mm.

(2) Tuuletus jakopinnasta

Pienissä muoteissa jakopinnan välistä rakoa voidaan käyttää tuuletukseen, mutta jakopinnan tulee sijaita sulavirtauksen päässä.

(3) Tuuletus koottujen osien välisestä raosta

Yhdistetyissä koverissa muoteissa tai onteloissa koottujen osien välistä rakoa voidaan käyttää tuuletukseen.

(4) Tuuletus työntötangon ja muottilevyn tai ytimen välisestä raosta tai työntötangon ja muottilevyn välistä rakoa voidaan tarkoituksella lisätä.

(5) Tuuletus jauhemaisista sintraamattomista metalliseoslohkoista

Jauhemainen sintraamaton metalliseos on materiaali, joka on valmistettu sintraamalla pallomaisia rakeisia seoksia. Sillä on heikko lujuus, mutta löysä rakenne, joka päästää kaasun läpi. Tällaisen metalliseoksen palan sijoittaminen paikkaan, jossa tarvitaan tuuletusta, voi täyttää tuuletusvaatimukset, mutta alemman tuuletusreiän halkaisija ei saa olla liian suuri, jotta se ei puristu ja muutta muotoaan onkalopaineen vaikutuksesta.

(6) Tuuletus poistoaukoista

Muovisulan yhtymäkohdan ulkopuolelle on asetettu reikä, jotta siihen voidaan päästää kaasua, mikä voi myös saavuttaa hyvän tuuletusvaikutuksen.

(7) Pakotettu pakokaasu

Suljetulla kaasualueella asennetaan pakotanko. Tällä menetelmällä on hyvä pakovaikutus, mutta se jättää sauvan jälkiä muoviosaan. Siksi pakotanko tulee asentaa muoviosan piiloon.