Колкото по-тънък е продуктът за стена, толкова по-далеч от портата, толкова по-важно е да отворите вентилационния канал. Освен това, за малки части или прецизни части, отварянето на вентилационния жлеб също трябва да се вземе сериозно, тъй като в допълнение към избягването на повърхностни изгаряния и недостатъчен обем на инжектиране на продукта, той може също така да елиминира различни дефекти на продукта и да намали замърсяването с мухъл .

Вентилационният жлеб има две основни функции: едната е да отстранява въздуха в кухината на формата при инжектиране на разтопен материал; другият е да отстрани различни газове, генерирани от материала по време на нагряване.

И така, как вентилацията на кухината на формата може да се счита за достатъчна? Най-общо казано, ако разтопеният материал се инжектира с най-високата скорост на впръскване и върху продукта не останат следи от изгаряне, може да се счита, че вентилацията в кухината на формата е достатъчна.

1. Метод на вентилация

Има много начини за вентилиране на кухината на матрицата, но всеки метод трябва да гарантира, че: докато се вентилира, вентилационният жлеб трябва да бъде проектиран така, че да предотвратява преливането на материала в жлеба; второ, трябва да предотвратява запушването. Следователно, височината на частта на изпускателния жлеб, която е по-дълга от 6-12 mm, измерена от вътрешната повърхност на кухината на матрицата до външния ръб на кухината на матрицата, трябва да бъде увеличена с около 0,25-0,4 mm.

Освен това твърде много изпускателни канали са вредни. Тъй като ако налягането на затягане, действащо върху частта от разделителната повърхност на кухината на формата без изпускателни канали, е много голямо, лесно е да се предизвика студен поток или напукване на материала на кухината на матрицата, което е много опасно.

В допълнение към изтощаването на кухината на формата върху разделителната повърхност, целта на изпускането може да бъде постигната и чрез поставяне на изпускателни канали в края на материалния поток на системата за изливане и оставяне на празнини около изхвърлящия прът. Тъй като, ако дълбочината, ширината и позицията на изпускателния жлеб не са избрани по подходящ начин, светкавиците ще повлияят на красотата и прецизността на продукта. Следователно размерът на горната междина е ограничен, за да се предотврати светкавицата около изхвърлящия прът.

Трябва да се отбележи, че когато се обезвъздушават части като зъбни колела, дори и най-малката светкавица може да не е желателна. Частите на зъбните колела се обезвъздушават най-добре по следните начини:

(1) Отстранете старателно газа в канала на потока;

(2) Дробно уплътняване на свързващата повърхност на разделителната повърхност с абразив от силициев карбид с размер на частиците 200.

В допълнение, вентилационен жлеб се отваря в края на материалния поток на системата за изливане, главно отнасящ се до вентилационния жлеб в края на разклонителния канал. Ширината му трябва да е равна на ширината на разклонителния канал, а височината му варира в зависимост от материала.

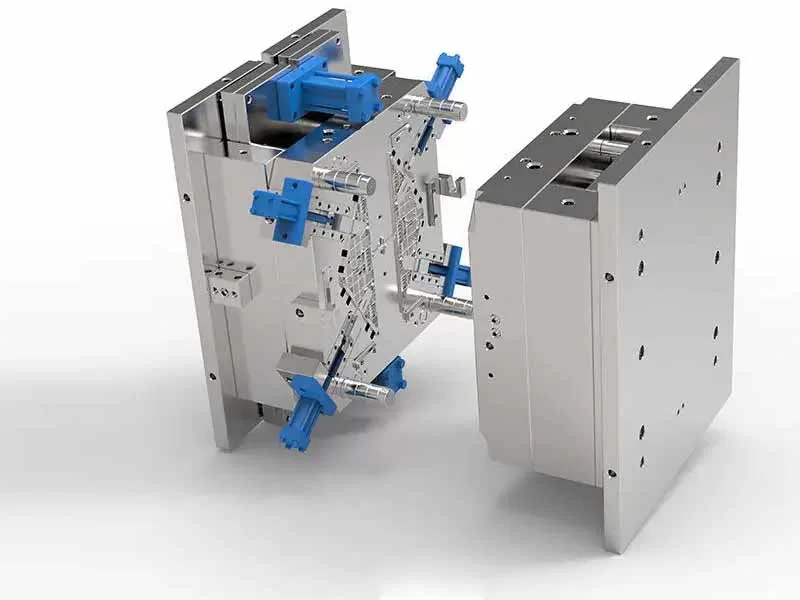

2. Метод на проектиране

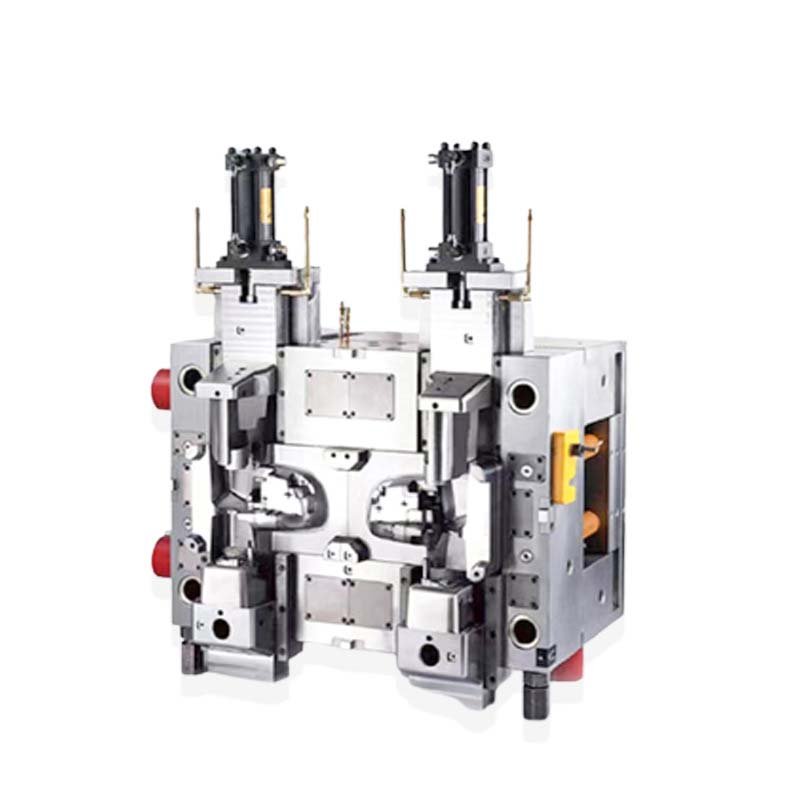

За формите за продукти със сложни геометрични форми е най-добре да се определи отворът на вентилационния жлеб след няколко пробни форми. Най-големият недостатък на цялостната структурна форма в дизайна на структурата на формата е лошата вентилация.

За цялостното ядро на кухината на формата има няколко метода за вентилиране:

(1) Използвайте жлеба или поставете монтажната част на кухината;

(2) Използвайте вложката отстрани;

(3) Направи го в спираловидна форма локално;

(4) Монтирайте сърцевината с решетка и отворете технологичен отвор в надлъжно положение.

Когато вентилацията е изключително трудна, използвайте инкрустирана структура. Ако е трудно да се отвори изпускателният жлеб в някои мъртви ъгли на формата, на първо място, формата трябва да бъде подходящо променена за обработка на инкрустация, без да се засяга външният вид и прецизността на продукта. Това не само благоприятства обработката на изпускателния канал, но понякога може също така да подобри първоначалната трудност при обработката и да улесни поддръжката.

3. Проектен размер на изпускателния канал

Изпускането на термореактивни материали е по-важно от това на термопластичните материали.

На първо място, бегачите пред вратата трябва да бъдат изтощени. Ширината на изпускателния жлеб трябва да е равна на ширината на плъзгача, а височината трябва да бъде 0,12 мм. Кухината трябва да бъде изтощена навсякъде и всеки изпускателен жлеб трябва да е на 25 mm един от друг, 6,5 mm широк и 0,075-0,16 mm висок, в зависимост от течливостта на материала. По-меките материали трябва да приемат по-ниски стойности.

Ежекторният прът трябва да се увеличи колкото е възможно повече и в повечето случаи 3-4 равнини с височина 0,05 mm трябва да се шлифоват върху цилиндричната повърхност на ежекторния прът, а посоката на маркировката за смилане трябва да бъде по дължината на ежекторен прът. Шлифоването трябва да се извърши с по-фин шлифовъчен диск. Крайната повърхност на ежекторния прът трябва да бъде шлайфана с фаска от 0,12 mm, така че ако се образува светкавица, тя да прилепне към детайла.

4. Заключение

Правилното отваряне на изпускателния жлеб може значително да намали налягането на впръскване, времето за впръскване, времето за задържане и налягането на затягане, което прави формоването на пластмасови части по-лесно, като по този начин подобрява ефективността на производството, намалява производствените разходи и намалява консумацията на енергия на машината.

Всъщност не е необходимо да се изпуска през изпускателния канал. Има няколко други начина за изчерпване:

(1) Изпускане през изпускателния канал

За формите за формоване на големи и средни пластмасови части количеството газ, което трябва да се изтощи, е голямо и изпускателният жлеб обикновено трябва да се отвори. Изпускателният жлеб обикновено се отваря от страната на вдлъбната форма на разделителната повърхност. Позицията на изпускателния жлеб е за предпочитане в края на потока от стопилка, а размерът на изпускателния жлеб се основава на принципа, че газът може да се изпуска гладко, без да прелива. Ширината на изпускателния канал обикновено е около 3-5 mm, дълбочината е по-малка от 0,05 mm, а дължината обикновено е 0,7-1,0 mm.

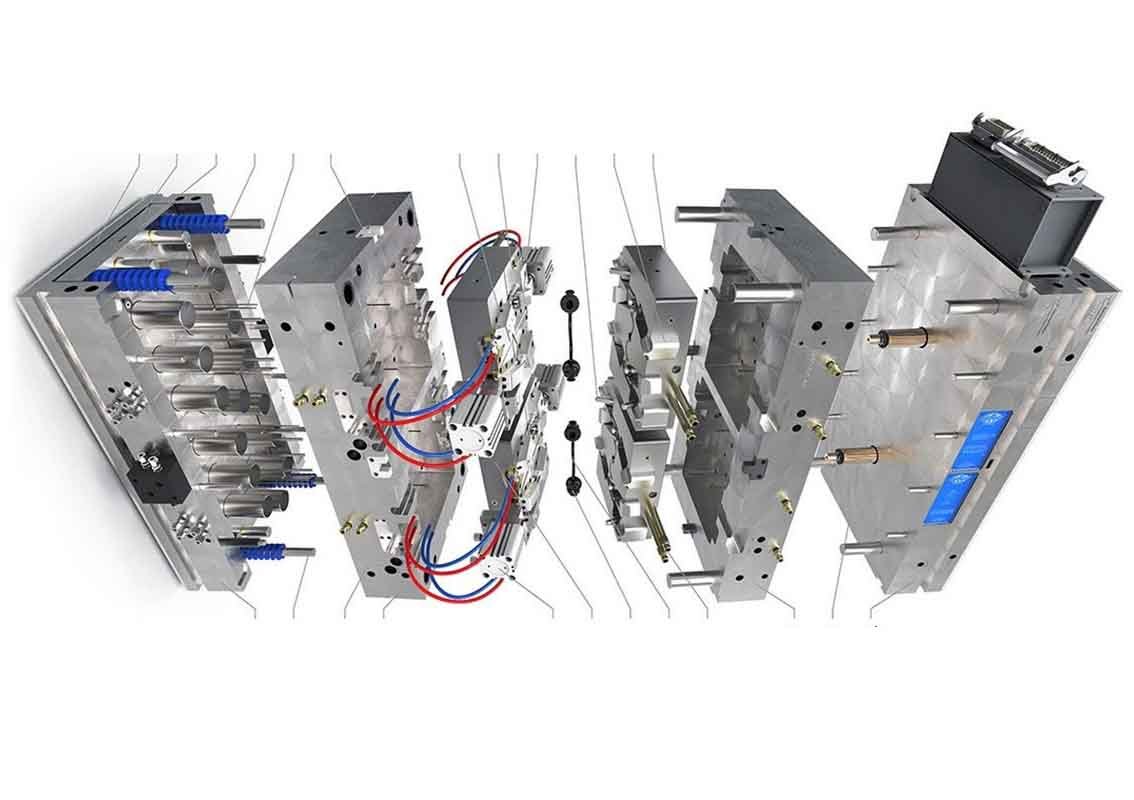

(2) Вентилация от разделителната повърхност

За малки форми, празнината между разделителната повърхност може да се използва за вентилация, но разделителната повърхност трябва да бъде разположена в края на потока от стопилка.

(3) Вентилация от пролуката между сглобените части

За комбинирани вдлъбнати форми или кухини, празнината между сглобените части може да се използва за вентилация.

(4) Вентилирането от пролуката между тласкащия прът и формовъчната плоча или сърцевината или междината между тласкащия прът и формовъчната плоча може да бъде умишлено увеличена.

(5) Вентилация от прахообразни блокове от неспечена сплав

Прахообразната неспечена сплав е материал, получен чрез синтероване на сферични гранулирани сплави. Има слаба здравина, но рохкава текстура, която позволява преминаването на газ. Поставянето на парче от такава сплав на мястото, където се изисква вентилация, може да отговори на изискванията за вентилация, но диаметърът на долния вентилационен отвор не трябва да бъде твърде голям, за да се предотврати притискането и деформирането му от налягането в кухината.

(6) Вентилация от изпускателни кладенци

От външната страна на сливането на пластмасовата стопилка е поставен отвор, за да позволи изпускането на газ в него, което също може да постигне добър вентилационен ефект.

(7) Принудително изпускане

В затворената газова зона е монтиран изпускателен прът. Този метод има добър изпускателен ефект, но ще остави следи от пръта върху пластмасовата част. Следователно изпускателният прът трябва да бъде монтиран на скрито място на пластмасовата част.