Лініі зварных швоў з'яўляюцца найбольш распаўсюджанымі дэфектамі вырабаў, вырабленых пад ціскам. За выключэннем некалькіх літых пад ціскам дэталяў з вельмі простымі геаметрычнымі формамі, яны сустракаюцца на большасці літых пад ціскам дэталяў (звычайна ў форме лініі або V-вобразнай канаўкі), асабліва вялікіх і складаных вырабаў, якія патрабуюць шматзатворных форм і ўставак.

Лініі зварных швоў не толькі ўплываюць на якасць вонкавага выгляду пластыкавых дэталяў, але і ў рознай ступені ўплываюць на механічныя ўласцівасці пластыкавых дэталяў, такія як ударная трываласць, трываласць на разрыў, падаўжэнне пры разрыве і г.д. Акрамя таго, зварныя лініі таксама аказваюць сур'ёзны ўплыў на дызайн прадукту і тэрмін службы пластыкавых дэталяў. Такім чынам, іх варта пазбягаць або паляпшаць, наколькі гэта магчыма.

Асноўныя прычыны слядоў зварных швоў: калі расплаўлены пластык сутыкаецца з устаўкамі, адтулінамі, участкамі з перарывістымі хуткасцямі патоку або ўчасткамі, дзе паток напаўняльнага матэрыялу перарываецца ў паражніны, некалькі плаўленняў збліжаюцца; калі адбываецца запаўненне засаўкі, матэрыял не можа быць цалкам зліты.

Прычыны зварных слядоў і спосабы іх вырашэння:

1. Тэмпература занадта нізкая

Прадукцыйнасць адводу і канвергенцыі нізкатэмпературных плаўленняў дрэнная, і лёгка ўтвараюцца сляды зваркі. Калі тонкія лініі зварнога шва з'яўляюцца на ўнутранай і вонкавай паверхнях пластыкавай дэталі ў адным і тым жа месцы, часта гэта звязана з дрэннай зваркай, выкліканай занадта нізкай тэмпературай матэрыялу. У сувязі з гэтым тэмпература ствала і сопла можа быць адпаведным чынам павялічана або цыкл ін'екцыі можа быць падоўжаны, каб спрыяць павышэнню тэмпературы матэрыялу. У той жа час колькасць астуджальнай вады, якая праходзіць праз форму, павінна кантралявацца, а тэмпература формы павінна быць адпаведна павялічана.

У цэлым трываласць зварнога шва пластыкавай дэталі нізкая. Калі адпаведная частка прэс-формы, дзе ствараецца след зварнога шва, лакальна награваецца і мясцовая тэмпература зварной часткі фармованай дэталі павялічваецца, трываласць зварной часткі пластыкавай дэталі часта можа быць палепшана.

Калі з-за асаблівых патрэб неабходна выкарыстоўваць працэс нізкатэмпературнага фармавання, хуткасць упырску і ціск упырску можна адпаведным чынам павялічыць, каб палепшыць характарыстыкі канвергенцыі расплаву. Невялікая колькасць змазкі таксама можа быць дададзена ў формулу сыравіны, каб палепшыць характарыстыкі цякучасці расплаву.

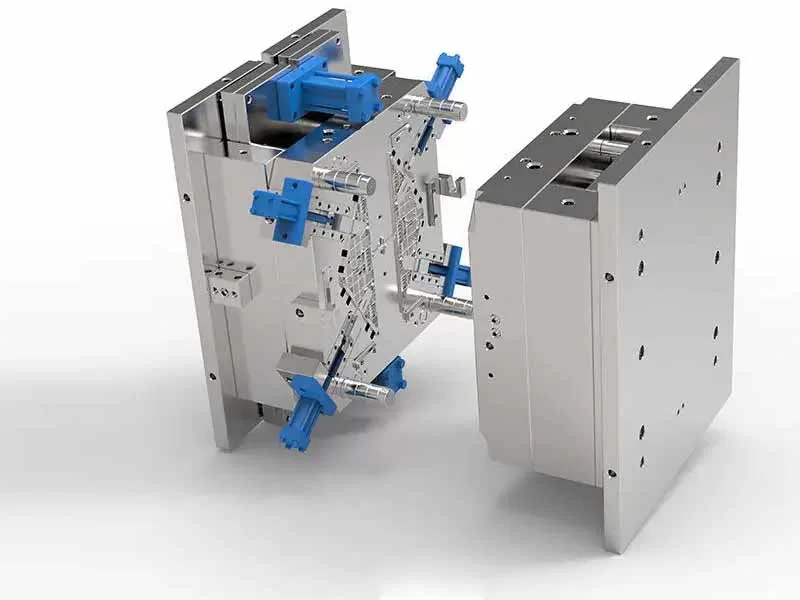

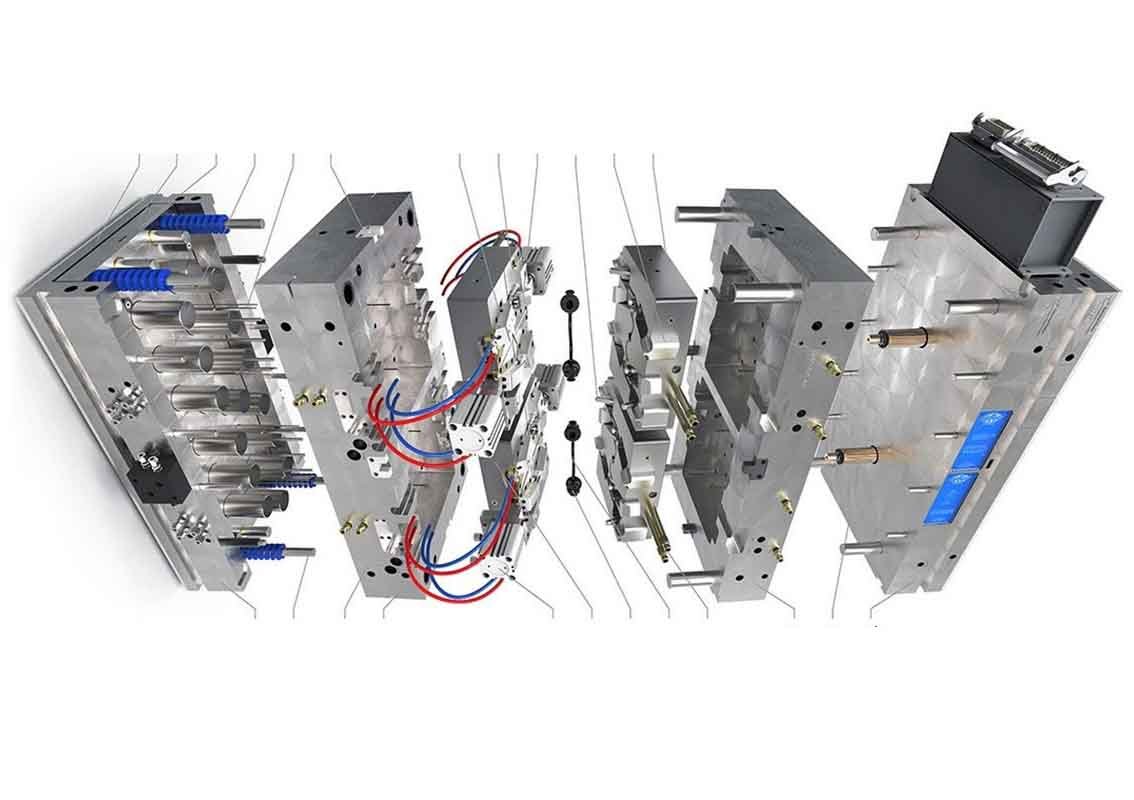

2. Дэфекты цвілі

Структурныя параметры ліцейнай сістэмы аказваюць вялікі ўплыў на ўмовы зваркі цякучага матэрыялу, таму што дрэнная зварка ў асноўным выклікана адхіленнем і збліжэннем расплаву. Такім чынам, форма засаўкі з меншай адводнасцю павінна выкарыстоўвацца як мага часцей, а становішча засаўкі павінна быць разумна выбрана, каб пазбегнуць супярэчлівай хуткасці напаўнення і перапынення патоку напаўняльнага матэрыялу. Пры магчымых умовах варта выкарыстоўваць аднакропкавы затвор, таму што гэты затвор не стварае шматлікіх патокаў, расплаў не будзе збліжацца з двух бакоў і лёгка пазбегнуць слядоў зваркі.

Калі ў ліцейнай сістэме прэс-формы занадта шмат або занадта малыя засаўкі, размяшчэнне некалькіх засаў няправільнае або адлегласць ад засаўкі да кропкі зваркі патоку матэрыялу занадта вялікая, уваход галоўнага канала патоку ліцейнай сістэмы і секцыя канала патоку адводнага канала занадта малая, што прыводзіць да занадта вялікага супраціву патоку матэрыялу, што прывядзе да дрэннай зваркі і да больш відавочных слядоў зваркі на паверхні пластыкавай дэталі. У сувязі з гэтым, колькасць засаўкі павінна быць паменшана, наколькі гэта магчыма, становішча засаўкі павінна быць усталявана разумна, перасек засаўкі павінен быць павялічаны, дапаможны канал патоку павінен быць усталяваны, а дыяметр галоўнага патоку і адводнага канала павінны быць пашыраны.

Для прадухілення ўпырску нізкатэмпературнага расплаўленага матэрыялу ў паражніну формы і з'яўлення слядоў зварных швоў у прэс-форме неабходна зрабіць адтуліну для халоднага матэрыялу, павялічваючы тэмпературу формы.

Акрамя таго, у месцах, дзе ствараюцца сляды зварных швоў пластыкавых дэталяў, часта ўзнікае ўспышка з-за запаўнення прэс-формы пад высокім ціскам, а сляды зварных швоў не ствараюць усаджвальных адтулін пасля таго, як такія ўспышкі вырабляюцца. Такім чынам, такія ўспышкі часта не выкарыстоўваюцца для ліквідацыі непаладак, але ў месцы, дзе вырабляецца ўспышка на форме, адкрываецца вельмі неглыбокая канаўка, каб перанесці сляды зваркі на пластыкавых дэталях на дадатковыя крылы ўспышкі, а затым крылы выдаляюцца пасля фарміравання пластыкавых частак. Гэта таксама звычайны метад для ліквідацыі няспраўнасцяў швоў.

3. Дрэнны выхлап цвілі

Калі лінія зварнога шва расплаўленага матэрыялу супадае з лініяй злучэння прэс-формы або герметызацыі формы, паветра, выціснутае шматлікімі патокамі патоку матэрыялаў у паражніны формы, можа выводзіцца з шчыліны стыку прэс-формы або герметызацыі;

Але калі лінія зварнога шва не супадае з лініяй злучэння прэс-формы або канапаціроўкай, а выпускная адтуліна ўстаноўлена няправільна, рэшткавае паветра, якое выціскаецца патокам матэрыялаў у паражніны формы, не можа выводзіцца, і бурбалкі моцна сціскаюцца пад высокім ціскам , і цела паступова становіцца менш і, нарэшце, сціскаецца ў кропку. Паколькі малекулярна-кінэтычная энергія сціснутага паветра пераўтворыцца ў цеплавую энергію пад высокім ціскам, тэмпература ў месцы зліцця расплаву павялічваецца. Калі яго тэмпература роўная тэмпературы раскладання зыходнага матэрыялу або трохі вышэй яе, у месцы зваркі з'яўляюцца жоўтыя плямы. Калі яго тэмпература значна перавышае тэмпературу раскладання зыходнага матэрыялу, у месцы зваркі з'яўляюцца чорныя плямы.

Наогул кажучы, такія плямы, якія з'яўляюцца паблізу зварнога шва на паверхні пластыкавай дэталі, заўсёды з'яўляюцца неаднаразова ў адным і тым жа месцы, а дэталі, якія з'яўляюцца, заўсёды рэгулярна з'яўляюцца ў месцы зліцця. Пры эксплуатацыі такія плямы нельга прыняць за плямы прымешак. Асноўная прычына такіх плям - дрэнны выхлап цвілі, які ўяўляе сабой кропку карбанізацыі, якая ўтвараецца пасля высокатэмпературнага раскладання расплаўленага матэрыялу.

Пасля ўзнікнення такога тыпу няспраўнасці спачатку праверце, ці не заблакавана вентыляцыйная адтуліна формы зацвярдзелымі матэрыяламі або іншымі аб'ектамі расплаву, і ці няма старонніх прадметаў ля засаўкі. Калі кропкі карбанізацыі па-ранейшаму з'яўляюцца пасля выдалення засора, дадайце вентыляцыйныя адтуліны ў месцы зліцця цвілі. Вы таксама можаце паскорыць зліццё матэрыялаў, пераставіўшы вароты або адпаведным чынам паменшыўшы механічную сілу і павялічыўшы вентыляцыйны зазор. Што тычыцца тэхналагічнага працэсу, можна таксама прыняць дапаможныя меры, такія як зніжэнне тэмпературы матэрыялу і тэмпературы формы, скарачэнне часу ўпырску пад высокім ціскам і зніжэнне ціску ўпырску.

4. Няправільнае выкарыстанне антыаддзяляльніка

Празмернае выкарыстанне аддзяляльнага агента або няправільны выбар гатункаў прывядзе да з'яўлення слядоў зваркі на паверхні пластыкавых дэталяў. Пры ліцці пад ціскам невялікая колькасць раздзяляльнага агента звычайна раўнамерна наносіцца толькі на такія дэталі, як ніткі, якія цяжка выняць з формы. У прынцыпе, колькасць аддзяляльніка павінна быць зведзена да мінімуму.

Выбар розных раздзяляльных сродкаў павінен вызначацца ў залежнасці ад умоў фармавання, формы пластыкавых дэталяў і гатункаў сыравіны. Напрыклад, чысты стеарат цынку можна выкарыстоўваць для розных пластмас, акрамя поліаміду і празрыстых пластмас, але яго можна выкарыстоўваць для поліаміду і празрыстых пластмас пасля змешвання з алеем. Напрыклад, талуольны раствор сіліконавага алею можна выкарыстоўваць для розных пластмас, і яго можна выкарыстоўваць на працягу доўгага часу пасля нанясення аднаразова, але пасля нанясення яго трэба нагрэць і высушыць, і яго выкарыстанне адносна складанае.

5. Неабгрунтаваная пластыкавая канструкцыя канструкцыі

Калі таўшчыня сценкі пластыкавай дэталі занадта тонкая, розніца ў таўшчыні занадта вялікая і занадта шмат уставак, гэта прывядзе да дрэннай зваркі. Калі танкасценныя дэталі фармуюцца, лёгка ўзнікаюць дэфекты, таму што расплаўлены матэрыял застывае занадта хутка, і расплаўлены матэрыял заўсёды збліжаецца з тонкай сценкай падчас працэсу запаўнення формы, утвараючы след зваркі. Калі на тонкай сценцы з'явіцца след зваркі, трываласць пластыкавай дэталі паменшыцца, што паўплывае на прадукцыйнасць.

Такім чынам, пры распрацоўцы формы пластыкавай дэталі неабходна пераканацца, што самая тонкая частка пластыкавай дэталі павінна перавышаць мінімальную таўшчыню сценкі, дазволеную падчас фармавання. Акрамя таго, выкарыстанне ўставак павінна быць зведзена да мінімуму, а таўшчыня сценкі павінна быць максімальна аднолькавай.

6. Іншыя прычыны

Калі ўтрыманне вільгаці або лятучых рэчываў у сыравіне занадта высокае, алейныя плямы ў форме не ачышчаюцца, у паражніны формы ёсць халодны матэрыял або валакна напаўняльніка ў расплаве дрэнна размяркоўваюцца, сістэма астуджэння формы не працуе распрацаваны разумна, расплаў застывае занадта хутка, тэмпература ўстаўкі занадта нізкая, адтуліна сопла занадта маленькая, пластыфікацыйная здольнасць машыны для ліцця пад ціскам недастатковая, і страта ціску ў ствале машыны для ліцця пад ціскам занадта вялікая, гэта прывядзе да рознай ступені дрэннай зваркі.

У сувязі з гэтым у працэсе працы, у залежнасці ад розных сітуацый, прымаюцца такія меры, як папярэдняя сушка сыравіны, рэгулярная ачыстка формаў, змяненне налад каналаў астуджальнай вады формы, кантроль патоку астуджальнай вады, павышэнне тэмпературы ўстаўкі, Для вырашэння праблемы варта замяніць сопла з большымі адтулінамі і выкарыстоўваць машыны для ліцця пад ціскам большага памеру.