Ju tunnare väggprodukten är, desto längre bort från porten, desto viktigare är det att öppna ventilationsspåret. Dessutom, för små delar eller precisionsdelar, bör öppningen av ventilationsspåret också tas på allvar, eftersom det förutom att undvika ytbrännskador och otillräcklig injektionsvolym av produkten också kan eliminera olika defekter i produkten och minska mögelföroreningar .

Ventilationsspåret har två huvudfunktioner: den ena är att avlägsna luften i formhåligheten vid insprutning av smält material; den andra är att avlägsna olika gaser som genereras av materialet under uppvärmning.

Så, hur kan ventileringen av formhålan anses vara tillräcklig? Generellt sett, om det smälta materialet injiceras med den högsta insprutningshastigheten och inga brännmärken lämnas på produkten, kan det anses att ventileringen i formhåligheten är tillräcklig.

1. Ventilationsmetod

Det finns många sätt att ventilera formhåligheten, men varje metod måste säkerställa att: under ventilering bör ventileringsspåret utformas för att förhindra att materialet rinner över i spåret; för det andra måste den förhindra igensättning. Därför bör höjden på avgasspårets del som är mer än 6-12 mm lång, mätt från den inre ytan av formhåligheten till den yttre kanten av formhåligheten, förstoras med cirka 0,25-0,4 mm.

Dessutom är för många avgasspår skadliga. För om klämtrycket som verkar på den del av formhålighetens avskiljande yta utan avgasspår är mycket stort, är det lätt att orsaka kallflytning eller sprickbildning i formrummets material, vilket är mycket farligt.

Förutom att tömma ut formhåligheten på avskiljningsytan kan syftet med avgas även uppnås genom att sätta avgasspår i slutet av materialflödet i gjutsystemet och lämna luckor runt ejektorstången. För om djupet, bredden och positionen för avgasspåret inte väljs korrekt, kommer blixtgraderna att påverka produktens skönhet och precision. Därför är storleken på ovanstående gap begränsad för att förhindra blixt runt ejektorstången.

Det bör noteras att vid ventilering av delar som växlar kanske inte ens den minsta blixten är önskvärd. Kugghjulsdelar ventileras bäst på följande sätt:

(1) Ta noggrant bort gasen i flödeskanalen;

(2) Kulblästring av delningsytans passande yta med slipmedel av kiselkarbid med en partikelstorlek på 200.

Dessutom öppnas ett avluftningsspår i slutet av hällsystemets materialflöde, huvudsakligen med hänvisning till avluftningsspåret i änden av grenkanalen. Dess bredd bör vara lika med grenkanalens bredd, och dess höjd varierar beroende på materialet.

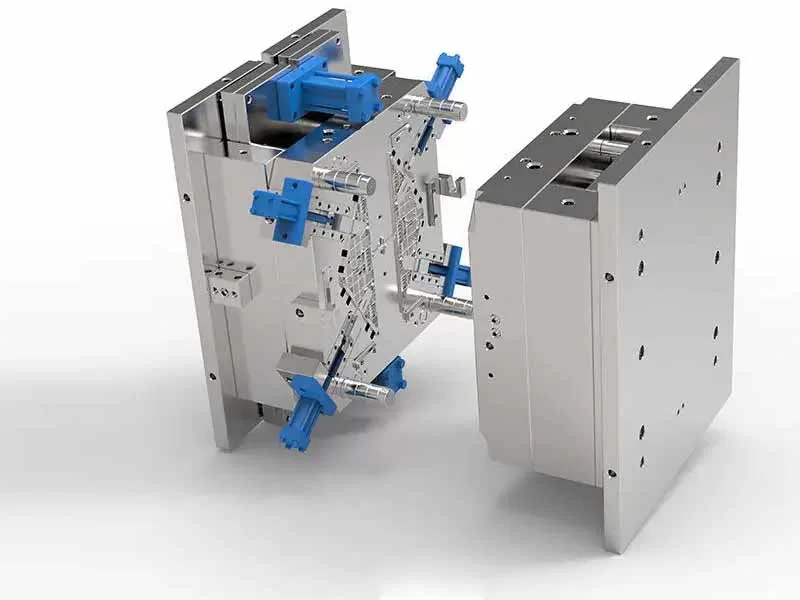

2. Designmetod

För produktformar med komplexa geometriska former är det bäst att bestämma öppningen av ventilationsspåret efter flera provformar. Den största nackdelen med den övergripande strukturella formen i formkonstruktionen är dålig ventilering.

För den övergripande formhålighetens kärna finns det flera ventileringsmetoder:

(1) Använd spåret eller insatsinstallationsdelen av kaviteten;

(2) Använd insatsskarven på sidan;

(3) Gör det till en spiralform lokalt;

(4) Installera en slitsad lamellkärna och öppna ett processhål i längsgående läge.

När ventileringen är extremt svår, använd en inläggsstruktur. Om det är svårt att öppna avgasspåret i några döda hörn av formen, bör formen först och främst ändras till inläggningsbearbetning utan att det påverkar produktens utseende och precision. Detta bidrar inte bara till att bearbeta avgasspåret, utan ibland kan det också förbättra den ursprungliga bearbetningssvårigheten och underlätta underhållet.

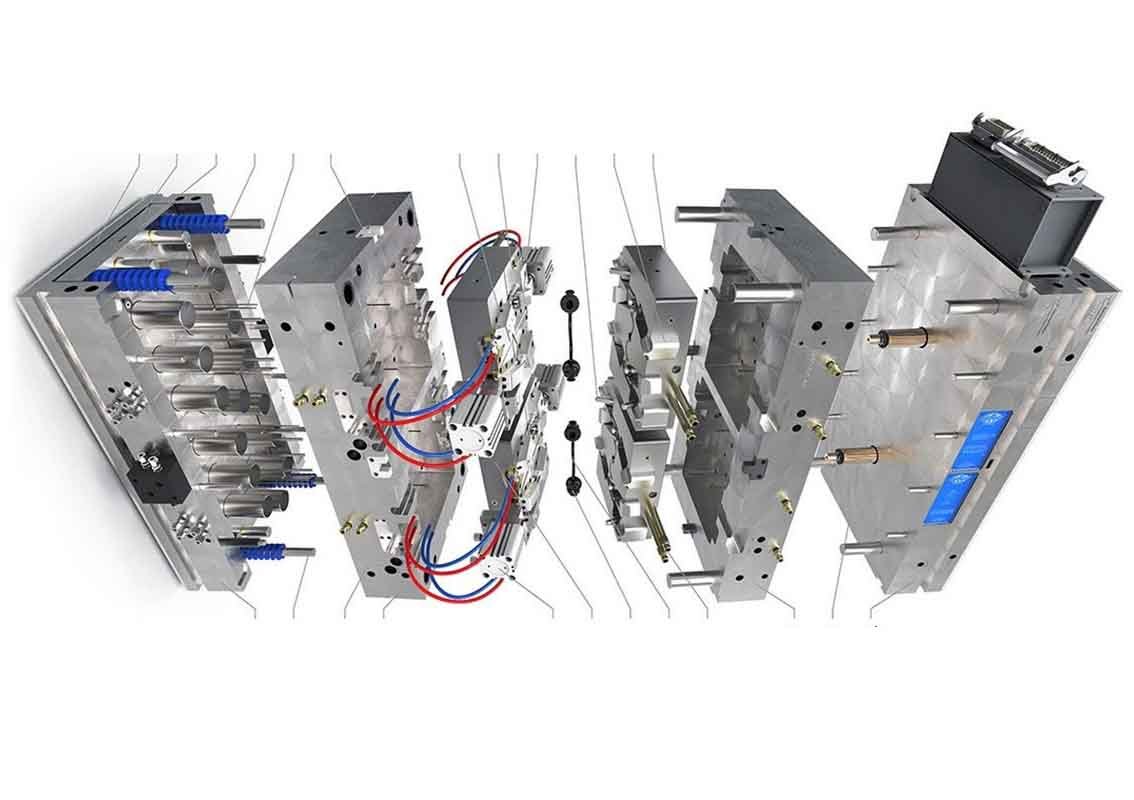

3. Designstorlek på avgasspåret

Utsläppet av härdbara material är viktigare än av termoplastiska material.

Först och främst ska löparna framför grinden vara utmattade. Avgasspårets bredd ska vara lika med löparens bredd och höjden ska vara 0,12 mm. Kaviteten ska vara uttömd runt om, och varje avgasspår ska vara 25 mm från varandra, 6,5 mm brett och 0,075-0,16 mm högt, beroende på materialets flytbarhet. Mjukare material bör ha lägre värden.

Ejektorstången bör förstoras så mycket som möjligt, och i de flesta fall bör 3-4 plan med en höjd av 0,05 mm slipas på den cylindriska ytan av ejektorstången, och slipmärkets riktning ska vara längs längden av ejektorstång. Slipning bör utföras med en finare slipskiva. Ändytan på ejektorstången bör slipas med en fas på 0,12 mm, så att om det bildas blixt, kommer den att fästa vid delen.

4. Slutsats

Korrekt öppning av avgasspåret kan avsevärt minska insprutningstrycket, insprutningstiden, hålltiden och klämtrycket, vilket gör formningen av plastdelar lättare, vilket förbättrar produktionseffektiviteten, minskar produktionskostnaderna och minskar maskinens energiförbrukning.

I själva verket är det inte nödvändigt att blåsa ut genom avgasspåret. Det finns flera andra sätt att uttömma:

(1) Avgas genom avgasspåret

För formar för gjutning av stora och medelstora plastdelar är mängden gas som ska släppas ut stor och avgasspåret ska vanligtvis öppnas. Avgasspåret öppnas vanligtvis på sidan av den konkava formen på avskiljningsytan. Avgasspårets läge är företrädesvis i slutet av smältflödet, och storleken på avgasspåret baseras på principen att gasen kan släppas ut smidigt utan att svämma över. Avgasspårets bredd är vanligtvis cirka 3-5 mm, djupet är mindre än 0,05 mm och längden är vanligtvis 0,7-1,0 mm.

(2) Avluftning från skiljeyta

För små formar kan spalten mellan avskiljningsytan användas för avluftning, men avskiljningsytan måste placeras i slutet av smältflödet.

(3) Avluftning från springan mellan de monterade delarna

För kombinerade konkava formar eller hålrum kan gapet mellan de monterade delarna användas för avluftning.

(4) Avluftning från springan mellan tryckstången och formplattan eller kärnan, eller mellanrummet mellan tryckstången och formplattan kan avsiktligt ökas.

(5) Avluftning från pulveriserade osintrade legeringsblock

Pulverformad osintrad legering är ett material tillverkat genom sintring av sfäriska granulära legeringar. Den har dålig styrka men en lös textur som tillåter gas att passera igenom. Att placera en bit av en sådan legering på den plats där ventilation krävs kan uppfylla ventilationskraven, men diametern på det nedre ventilationshålet bör inte vara för stor för att förhindra att det kläms och deformeras av hålrummets tryck.

(6) Avluftning från avgasbrunnar

Ett hål är placerat på utsidan av plastsmältsammanflödet för att tillåta gas att släppas ut i det, vilket också kan uppnå god ventilerande effekt.

(7) Tvångsavgas

I det stängda gasområdet är en avgasstav installerad. Denna metod har en bra avgaseffekt, men den kommer att lämna spår av stången på plastdelen. Därför bör avgasstången installeras på en dold plats av plastdelen.