Линии сварки являются наиболее распространенными дефектами в литьевых изделиях. За исключением нескольких литьевых изделий с очень простыми геометрическими формами, они встречаются на большинстве литьевых изделий (обычно в форме линии или V-образной канавки), особенно на крупных и сложных изделиях, для которых требуются многолитниковые формы и вставки.

Линии сварки не только влияют на качество внешнего вида пластиковых деталей, но и в различной степени влияют на механические свойства пластиковых деталей, такие как ударная вязкость, прочность на растяжение, удлинение при разрыве и т. д. Кроме того, линии сварки также оказывают серьезное влияние на конструкцию изделия и срок службы пластиковых деталей. Поэтому их следует избегать или улучшать по возможности.

Основными причинами появления следов сварки являются: когда расплавленный пластик сталкивается со вставками, отверстиями, областями с прерывистым потоком или областями, где поток заполняющего материала прерывается в полости, происходит слияние нескольких расплавов; когда происходит заполнение литникового канала, материал не может быть полностью расплавлен.

Причины появления следов сварки и способы их устранения:

1. Температура слишком низкая.

Характеристики отклонения и конвергенции низкотемпературных расплавов плохие, и легко образуются следы сварки. Если на внутренних и внешних поверхностях пластиковой детали в одном и том же месте появляются тонкие линии сварки, это часто связано с плохой сваркой, вызванной слишком низкой температурой материала. В связи с этим можно соответствующим образом повысить температуру цилиндра и сопла или продлить цикл впрыска, чтобы способствовать повышению температуры материала. В то же время следует контролировать количество охлаждающей воды, проходящей через форму, и соответствующим образом повышать температуру формы.

В целом прочность сварного шва пластиковой детали низкая. Если соответствующую часть формы, где образуется сварной шов, локально нагреть и повысить локальную температуру сварной части формованной детали, прочность сварной части пластиковой детали часто можно улучшить.

Если из-за особых потребностей необходимо использовать процесс низкотемпературного формования, скорость и давление впрыска можно соответствующим образом увеличить для улучшения характеристик сходимости расплава. Небольшое количество смазки также можно добавить в формулу сырья для улучшения характеристик текучести расплава.

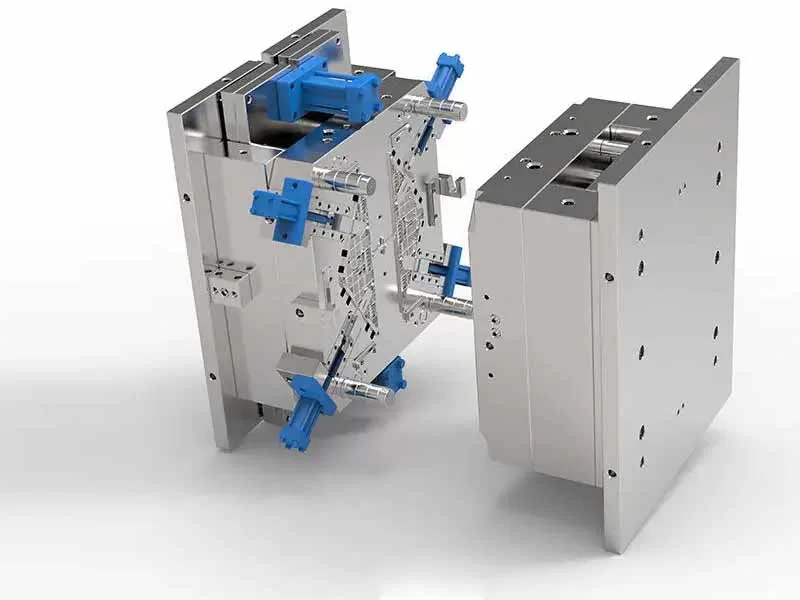

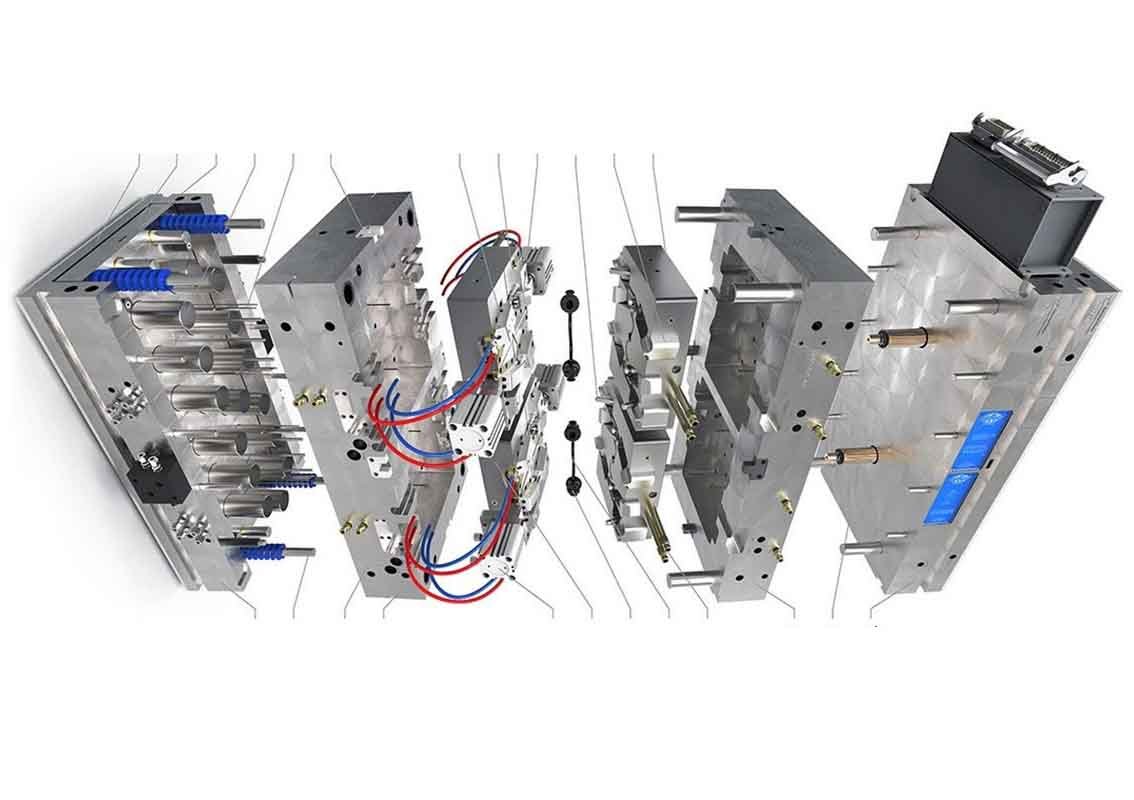

2. Дефекты плесени

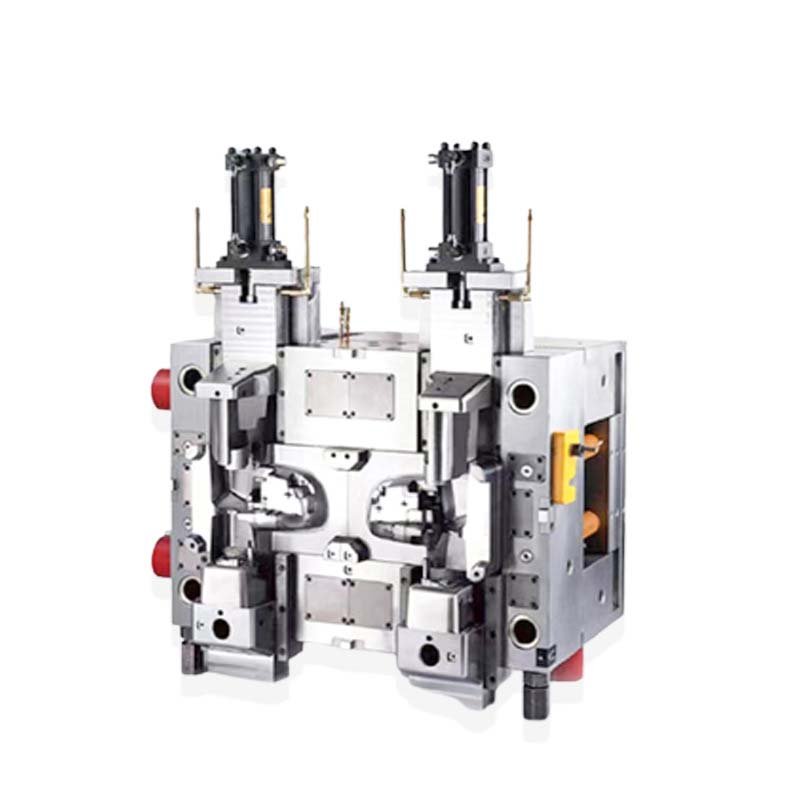

Конструктивные параметры системы литья в форму оказывают большое влияние на условия сварки текучего материала, поскольку плохая сварка в основном вызвана отклонением и схождением расплава. Поэтому следует максимально использовать форму литника с меньшим отклонением, а положение литника следует выбирать разумно, чтобы избежать неравномерной скорости заполнения и прерывания потока заполняющего материала. При возможных условиях следует использовать одноточечный литник, поскольку этот литник не создает множественных потоков, расплав не будет сходиться с двух направлений, и легко избежать следов сварки.

Если в литейной системе формы слишком много или слишком маленькие литники, неправильное позиционирование нескольких литников или слишком большое расстояние от литника до точки сварки потока материала, вход основного канала потока литейной системы и участок канала потока отводного канала слишком малы, что приводит к слишком большому сопротивлению потока материала, что приведет к плохой сварке и образованию более заметных следов сварки на поверхности пластиковой детали. В связи с этим количество литников должно быть максимально уменьшено, положение литника должно быть установлено разумно, участок литника должен быть увеличен, должен быть установлен вспомогательный канал потока, а диаметр основного канала потока и отводного канала должен быть расширен.

Чтобы предотвратить попадание низкотемпературного расплавленного материала в полость формы и появление следов сварки, в форме следует сделать отверстие для холодного материала и одновременно повысить температуру формы.

Кроме того, место, где производятся следы сварки пластиковых деталей, часто производит заусенцы из-за заполнения формы под высоким давлением, и следы сварки не будут производить усадочные раковины после того, как такие заусенцы будут произведены. Поэтому такие заусенцы часто не используются для устранения неполадок, но в месте, где производится заусенец на форме, открывается очень неглубокая канавка для переноса следов сварки на пластиковых деталях на дополнительные крылышки заусенцев, а затем крылышки удаляются после того, как пластиковые детали будут сформированы. Это также распространенный метод устранения неисправностей следов сварки.

3. Плохая вытяжка пресс-формы

Когда линия сварки расплавленного материала совпадает с линией стыка формы или герметизацией формы, воздух, сжатый многочисленными потоками текучего материала в полости формы, может быть выпущен из зазора стыка формы или герметизации;

Но когда линия сварки не совпадает с линией стыка формы или чеканки, а выпускное отверстие установлено неправильно, остаточный воздух, сжатый текучими материалами в полости формы, не может быть выпущен, и пузырьки сильно сжимаются под высоким давлением, и тело постепенно становится меньше и в конце концов сжимается в точку. Поскольку молекулярная кинетическая энергия сжатого воздуха преобразуется в тепловую энергию под высоким давлением, температура в точке слияния расплава увеличивается. Когда его температура равна или немного превышает температуру разложения сырья, в точке сварки появляются желтые пятна. Если его температура намного выше температуры разложения сырья, в точке сварки появляются черные пятна.

Вообще говоря, такие пятна, появляющиеся около сварного шва на поверхности пластиковой детали, всегда появляются повторно в одном и том же месте, а появляющиеся части всегда регулярно появляются в точке слияния. Во время эксплуатации такие пятна не следует путать с пятнами примесей. Основной причиной таких пятен является плохой выхлоп формы, который представляет собой точку карбонизации, образующуюся после высокотемпературного разложения расплавленного материала.

После возникновения такого типа отказа сначала проверьте, не заблокировано ли вентиляционное отверстие формы затвердевшими материалами или другими предметами расплава, и нет ли посторонних предметов в литнике. Если точки карбонизации все еще появляются после устранения блокировки, добавьте вентиляционные отверстия в точке слияния форм. Вы также можете ускорить слияние материалов, изменив положение литника или соответствующим образом уменьшив механическое усилие и увеличив вентиляционный зазор. С точки зрения технологического процесса также могут быть приняты вспомогательные меры, такие как снижение температуры материала и температуры формы, сокращение времени впрыска под высоким давлением и снижение давления впрыска.

4. Неправильное использование разделительного состава

Чрезмерное использование разделительного состава или неправильный выбор сортов приведет к появлению следов сварки на поверхности пластиковых деталей. При литье под давлением небольшое количество разделительного состава обычно равномерно наносится только на такие детали, как резьба, которые трудно извлечь из формы. В принципе, количество разделительного состава должно быть сведено к минимуму.

Выбор различных разделительных составов должен определяться на основе условий формования, формы пластиковой детали и разновидностей сырья. Например, чистый стеарат цинка может использоваться для различных пластиков, за исключением полиамида и прозрачных пластиков, но его можно использовать для полиамида и прозрачных пластиков после смешивания с маслом. Например, раствор силиконового масла в толуоле может использоваться для различных пластиков, и его можно использовать в течение длительного времени после однократного нанесения, но его необходимо нагревать и высушивать после нанесения, и его использование относительно сложно.

5. Нерациональная конструкция пластиковой конструкции

Если толщина стенки пластиковой детали слишком тонкая, разница в толщине слишком большая, а вставок слишком много, это приведет к плохой сварке. При формовании тонкостенных деталей легко возникают дефекты, поскольку расплавленный материал затвердевает слишком быстро, и расплавленный материал всегда сходится на тонкой стенке во время процесса заполнения формы, образуя след сварки. После того, как на тонкой стенке образуется след сварки, прочность пластиковой детали снижается, что влияет на производительность.

Поэтому при проектировании структуры формы пластиковой детали следует убедиться, что самая тонкая часть пластиковой детали должна быть больше минимальной толщины стенки, разрешенной при формовании. Кроме того, использование вставок должно быть сведено к минимуму, а толщина стенки должна быть максимально постоянной.

6. Другие причины

Если влажность или содержание летучих веществ в используемом сырье слишком высоки, масляные пятна в форме не очищены, в полости формы находится холодный материал или волокнистый наполнитель в расплаве распределен плохо, система охлаждения формы спроектирована ненадлежащим образом, расплав затвердевает слишком быстро, температура вставки слишком низкая, отверстие сопла слишком маленькое, пластифицирующая способность литьевой машины недостаточна, а потеря давления в цилиндре литьевой машины слишком велика, это приведет к разной степени некачественной сварки.

В связи с этим в процессе эксплуатации в зависимости от различных ситуаций следует принимать такие меры, как предварительная сушка сырья, регулярная очистка форм, изменение настройки каналов охлаждающей воды форм, регулирование расхода охлаждающей воды, повышение температуры вставки, замена сопел на более крупные отверстия и использование более крупных литьевых машин для решения проблемы.