Quanto mais fino for o produto de parede, mais distante do portão, mais importante será abrir a ranhura de ventilação. Além disso, para peças pequenas ou de precisão, a abertura da ranhura de ventilação também deve ser levada a sério, porque além de evitar queimaduras superficiais e volume de injeção insuficiente do produto, também pode eliminar vários defeitos do produto e reduzir a poluição do mofo.

A ranhura de ventilação tem duas funções principais: uma é remover o ar da cavidade do molde ao injetar material fundido; a outra é remover vários gases gerados pelo material durante o aquecimento.

Então, como a ventilação da cavidade do molde pode ser considerada suficiente? Em termos gerais, se o material fundido for injetado na maior taxa de injeção e nenhuma marca de queimadura for deixada no produto, pode-se considerar que a ventilação na cavidade do molde é suficiente.

1. Método de ventilação

Existem muitas maneiras de ventilar a cavidade do molde, mas cada método deve garantir que: durante a ventilação, a ranhura de ventilação deve ser projetada para evitar que o material transborde para dentro da ranhura; em segundo lugar, deve evitar entupimento. Portanto, a altura da parte da ranhura de exaustão com mais de 6-12 mm de comprimento, medida da superfície interna da cavidade do molde até a borda externa da cavidade do molde, deve ser ampliada em cerca de 0,25-0,4 mm.

Além disso, muitas ranhuras de exaustão são prejudiciais. Porque se a pressão de fixação atuando na parte da superfície de separação da cavidade do molde sem ranhuras de exaustão for muito grande, é fácil causar fluxo frio ou rachaduras no material da cavidade do molde, o que é muito perigoso.

Além de exaurir a cavidade do molde na superfície de separação, o propósito do escape também pode ser alcançado ao definir ranhuras de escape no final do fluxo de material do sistema de vazamento e deixar lacunas ao redor da haste ejetora. Porque se a profundidade, largura e posição da ranhura de escape não forem selecionadas apropriadamente, as rebarbas de flash afetarão a beleza e a precisão do produto. Portanto, o tamanho da lacuna acima é limitado para evitar flash ao redor da haste ejetora.

Deve-se notar que ao ventilar peças como engrenagens, mesmo o menor flash pode não ser desejável. As peças de engrenagem são melhor ventiladas das seguintes maneiras:

(1) Remova completamente o gás do canal de fluxo;

(2) Jateamento da superfície de contato da superfície de separação com abrasivo de carboneto de silício com tamanho de partícula de 200.

Além disso, uma ranhura de ventilação é aberta no final do fluxo de material do sistema de vazamento, referindo-se principalmente à ranhura de ventilação no final do canal de ramificação. Sua largura deve ser igual à largura do canal de ramificação, e sua altura varia dependendo do material.

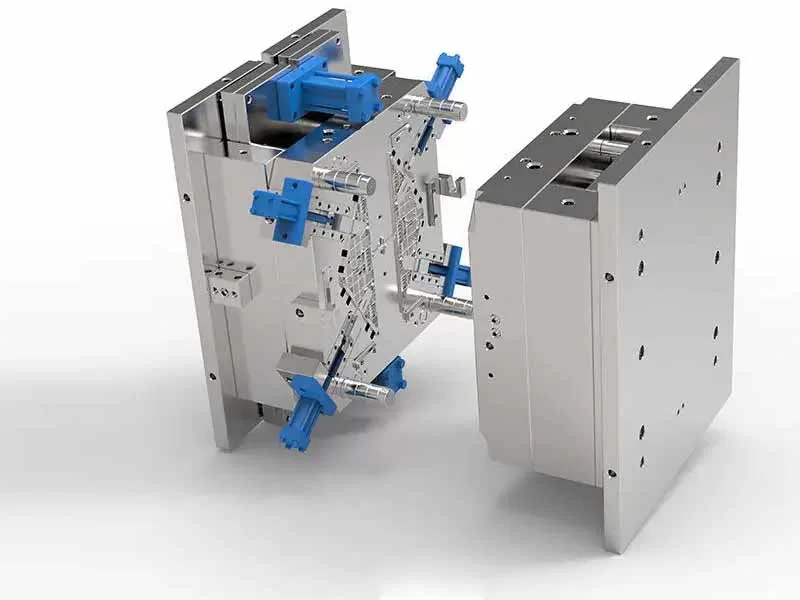

2. Método de projeto

Para moldes de produtos com formas geométricas complexas, é melhor determinar a abertura da ranhura de ventilação após vários moldes de teste. A maior desvantagem da forma estrutural geral no projeto da estrutura do molde é a ventilação ruim.

Para todo o núcleo da cavidade do molde, existem vários métodos de ventilação:

(1) Use a ranhura ou insira a parte de instalação da cavidade;

(2) Utilize a junta de inserção na lateral;

(3) Faça uma espiral localmente;

(4) Instale um núcleo de ripas ranhuradas e abra um furo de processo na posição longitudinal.

Quando a ventilação for extremamente difícil, use uma estrutura de incrustação. Se for difícil abrir a ranhura de exaustão em alguns cantos mortos do molde, primeiro, o molde deve ser alterado apropriadamente para processamento de incrustação sem afetar a aparência e a precisão do produto. Isso não é apenas propício ao processamento da ranhura de exaustão, mas às vezes também pode melhorar a dificuldade de processamento original e facilitar a manutenção.

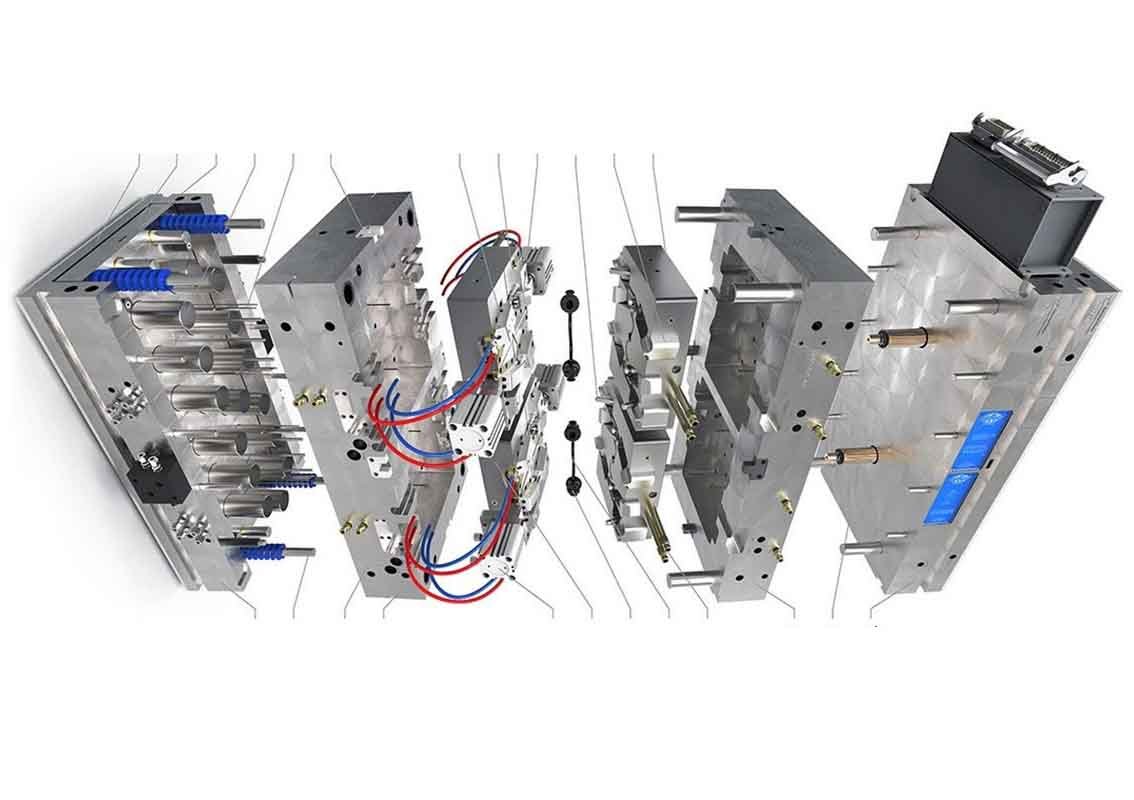

3. Tamanho do projeto da ranhura do escapamento

A exaustão de materiais termofixos é mais importante que a de materiais termoplásticos.

Primeiro, os corredores na frente do portão devem ser exauridos. A largura da ranhura de exaustão deve ser igual à largura do corredor e a altura deve ser de 0,12 mm. A cavidade deve ser exaurida ao redor, e cada ranhura de exaustão deve ter 25 mm de distância, 6,5 mm de largura e 0,075-0,16 mm de altura, dependendo da fluidez do material. Materiais mais macios devem ter valores mais baixos.

A haste ejetora deve ser ampliada o máximo possível e, na maioria dos casos, 3-4 planos com uma altura de 0,05 mm devem ser retificados na superfície cilíndrica da haste ejetora, e a direção da marca de retificação deve ser ao longo do comprimento da haste ejetora. A retificação deve ser realizada com uma roda de retificação mais fina. A face final da haste ejetora deve ser retificada com um chanfro de 0,12 mm, de modo que, se for formada rebarba, ela aderirá à peça.

4. Conclusão

A abertura adequada da ranhura de exaustão pode reduzir significativamente a pressão de injeção, o tempo de injeção, o tempo de espera e a pressão de fixação, facilitando a moldagem de peças plásticas, melhorando assim a eficiência da produção, reduzindo os custos de produção e reduzindo o consumo de energia da máquina.

Na verdade, não é necessário fazer o escape através do sulco de escape. Existem várias outras maneiras de fazer o escape:

(1) Escape através da ranhura de escape

Para moldes para moldar peças plásticas grandes e médias, a quantidade de gás a ser exaurida é grande, e a ranhura de exaustão geralmente deve ser aberta. A ranhura de exaustão geralmente é aberta na lateral do molde côncavo na superfície de separação. A posição da ranhura de exaustão é preferencialmente no final do fluxo de fusão, e o tamanho da ranhura de exaustão é baseado no princípio de que o gás pode ser descarregado suavemente sem transbordar. A largura da ranhura de exaustão é geralmente cerca de 3-5 mm, a profundidade é menor que 0,05 mm e o comprimento é geralmente 0,7-1,0 mm.

(2) Ventilação da superfície de separação

Para moldes pequenos, o espaço entre a superfície de separação pode ser usado para ventilação, mas a superfície de separação deve estar localizada no final do fluxo de fusão.

(3) Ventilação do vão entre as peças montadas

Para moldes côncavos ou cavidades combinadas, o espaço entre as peças montadas pode ser usado para ventilação.

(4) A ventilação da folga entre a haste de pressão e a placa do molde ou núcleo, ou a folga entre a haste de pressão e a placa do molde pode ser intencionalmente aumentada.

(5) Ventilação de blocos de liga não sinterizados em pó

Liga não sinterizada em pó é um material feito pela sinterização de ligas granulares esféricas. Ela tem baixa resistência, mas uma textura solta que permite a passagem de gás. Colocar um pedaço dessa liga no local onde a ventilação é necessária pode atender aos requisitos de ventilação, mas o diâmetro do furo de ventilação inferior não deve ser muito grande para evitar que seja espremido e deformado pela pressão da cavidade.

(6) Ventilação de poços de exaustão

Um furo é feito na parte externa da confluência do plástico derretido para permitir que o gás seja descarregado nele, o que também pode obter um bom efeito de ventilação.

(7) Exaustão forçada

Na área de gás fechada, uma haste de exaustão é instalada. Este método tem um bom efeito de exaustão, mas deixará vestígios da haste na parte plástica. Portanto, a haste de exaustão deve ser instalada em um local escondido da parte plástica.