Im cieńsza jest ścianka produktu, im dalej od wlotu, tym ważniejsze jest otwarcie rowka odpowietrzającego. Ponadto w przypadku małych części lub części precyzyjnych otwarcie rowka odpowietrzającego należy również traktować poważnie, ponieważ oprócz uniknięcia oparzeń powierzchni i niewystarczającej objętości wtrysku produktu, może ono również wyeliminować różne wady produktu i zmniejszyć zanieczyszczenie pleśnią.

Rowek odpowietrzający spełnia dwie główne funkcje: pierwsza to usuwanie powietrza z wnęki formy podczas wtryskiwania stopionego materiału, druga to usuwanie gazów wytwarzanych przez materiał podczas nagrzewania.

Jak zatem można uznać odpowietrzanie wnęki formy za wystarczające? Mówiąc ogólnie, jeśli stopiony materiał jest wtryskiwany z najwyższą szybkością wtrysku i na produkcie nie pozostają żadne ślady przypalenia, można uznać, że odpowietrzanie wnęki formy jest wystarczające.

1. Metoda odpowietrzania

Istnieje wiele sposobów odpowietrzania wnęki formy, ale każda metoda musi zapewniać, że: podczas odpowietrzania rowek odpowietrzający powinien być zaprojektowany tak, aby zapobiegać przelewaniu się materiału do rowka; po drugie, musi zapobiegać zatykaniu. Dlatego wysokość części rowka wydechowego, która ma więcej niż 6-12 mm długości, mierzona od wewnętrznej powierzchni wnęki formy do zewnętrznej krawędzi wnęki formy, powinna zostać powiększona o około 0,25-0,4 mm.

Ponadto zbyt wiele rowków wydechowych jest szkodliwych. Ponieważ jeśli ciśnienie zacisku działające na część powierzchni rozdzielającej wnęki formy bez rowków wydechowych jest bardzo duże, łatwo jest spowodować płynięcie na zimno lub pękanie materiału wnęki formy, co jest bardzo niebezpieczne.

Oprócz opróżniania wnęki formy na powierzchni rozdzielającej, cel opróżniania można również osiągnąć poprzez ustawienie rowków opróżniających na końcu przepływu materiału układu wlewowego i pozostawienie szczelin wokół pręta wyrzutnika. Ponieważ jeśli głębokość, szerokość i położenie rowka opróżniającego nie zostaną odpowiednio dobrane, zadziory wpłyną na piękno i precyzję produktu. Dlatego też rozmiar powyższej szczeliny jest ograniczony, aby zapobiec powstawaniu zadziorów wokół pręta wyrzutnika.

Należy zauważyć, że podczas odpowietrzania części, takich jak koła zębate, nawet najmniejszy błysk może nie być pożądany. Części kół zębatych najlepiej odpowietrzać w następujący sposób:

(1) Dokładnie usuń gaz z kanału przepływowego;

(2) Śrutowanie powierzchni współpracującej powierzchni rozdzielającej ścierniwem z węglika krzemu o uziarnieniu 200.

Ponadto, na końcu przepływu materiału w systemie wlewowym otwiera się rowek odpowietrzający, głównie odnosząc się do rowka odpowietrzającego na końcu kanału odgałęzionego. Jego szerokość powinna być równa szerokości kanału odgałęzionego, a jego wysokość zmienia się w zależności od materiału.

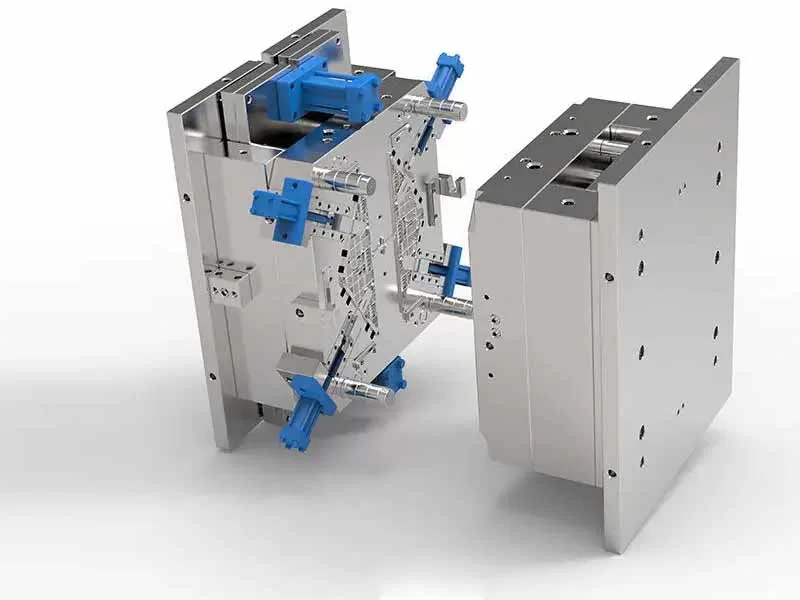

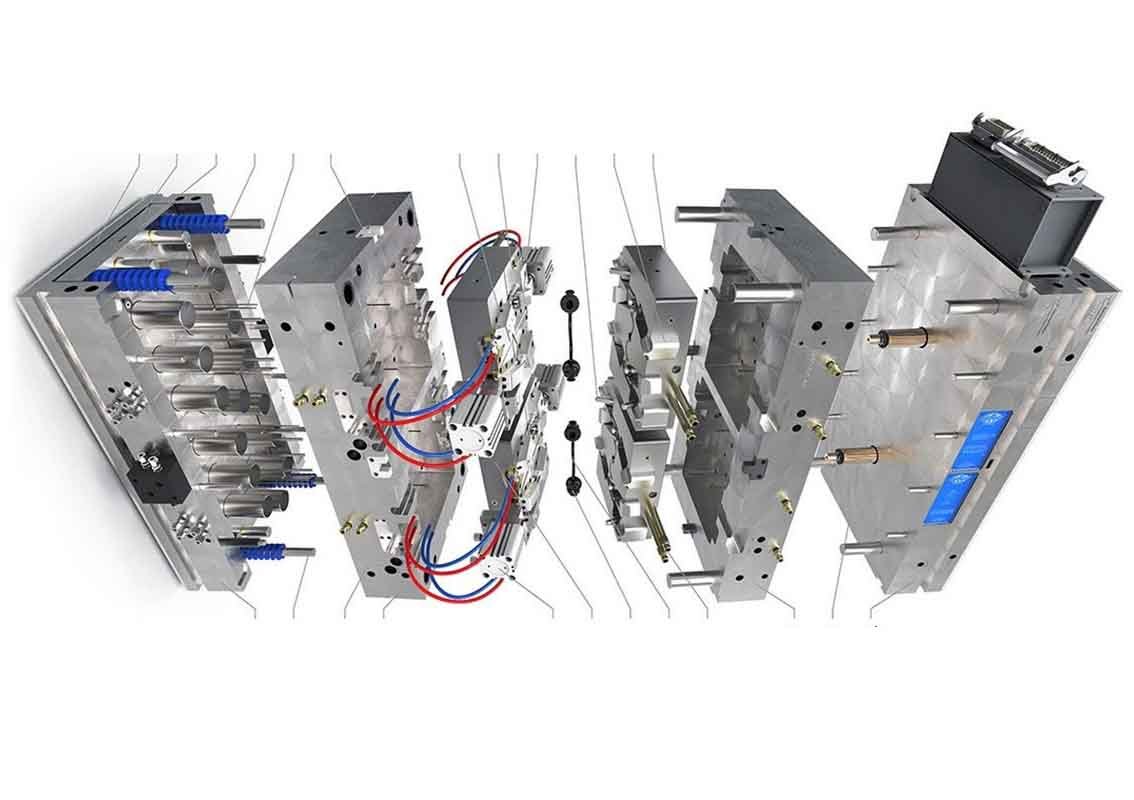

2. Metoda projektowania

W przypadku form produktów o złożonych kształtach geometrycznych najlepiej jest określić otwarcie rowka odpowietrzającego po kilku próbnych formach. Największą wadą ogólnej formy strukturalnej w projekcie struktury formy jest słabe odpowietrzanie.

W przypadku całego rdzenia formy wtryskowej stosuje się kilka metod odpowietrzania:

(1) Wykorzystać rowek lub część montażową wkładki wnęki;

(2) Użyj złącza wkładanego z boku;

(3) Nadaj mu lokalnie kształt spiralny;

(4) Zamontuj rdzeń listwy szczelinowej i otwórz otwór procesowy w położeniu wzdłużnym.

Gdy odpowietrzanie jest wyjątkowo trudne, użyj struktury intarsji. Jeśli trudno jest otworzyć rowek wydechowy w niektórych martwych narożnikach formy, przede wszystkim należy odpowiednio zmienić formę na przetwarzanie intarsji bez wpływu na wygląd i precyzję produktu. Nie tylko sprzyja to obróbce rowka wydechowego, ale czasami może również poprawić pierwotną trudność obróbki i ułatwić konserwację.

3. Rozmiar projektowy rowka wydechowego

Odprowadzanie spalin z materiałów termoutwardzalnych jest ważniejsze niż z materiałów termoplastycznych.

Przede wszystkim, kanały przed bramką powinny być wyczerpane. Szerokość rowka wydechowego powinna być równa szerokości kanału, a wysokość powinna wynosić 0,12 mm. Wnęka powinna być wyczerpana dookoła, a każdy rowek wydechowy powinien być oddalony o 25 mm, mieć 6,5 mm szerokości i 0,075-0,16 mm wysokości, w zależności od płynności materiału. Miękkie materiały powinny przyjmować niższe wartości.

Pręt wyrzutnika powinien być powiększony tak bardzo, jak to możliwe, a w większości przypadków 3-4 płaszczyzny o wysokości 0,05 mm powinny być zeszlifowane na cylindrycznej powierzchni pręta wyrzutnika, a kierunek śladu szlifowania powinien przebiegać wzdłuż długości pręta wyrzutnika. Szlifowanie powinno być wykonywane za pomocą drobniejszego koła szlifierskiego. Powierzchnia czołowa pręta wyrzutnika powinna być zeszlifowana z fazą 0,12 mm, tak aby w przypadku powstania wypływki przywarła ona do części.

4. Wnioski

Prawidłowe otwarcie rowka wydechowego może znacznie zmniejszyć ciśnienie wtrysku, czas wtrysku, czas przetrzymywania i ciśnienie zacisku, dzięki czemu formowanie części z tworzyw sztucznych staje się łatwiejsze, co zwiększa wydajność produkcji, zmniejsza koszty produkcji i ogranicza zużycie energii przez maszynę.

W rzeczywistości nie jest konieczne, aby wydychać przez rowek wydechowy. Istnieje kilka innych sposobów na wydychanie:

(1) Wydech przez rowek wydechowy

W przypadku form do formowania dużych i średnich części z tworzyw sztucznych ilość gazu do wydmuchania jest duża, a rowek wylotowy powinien być zazwyczaj otwarty. Rowek wylotowy jest zazwyczaj otwarty po stronie wklęsłej formy na powierzchni rozdzielającej. Położenie rowka wylotowego jest najlepiej na końcu przepływu stopu, a rozmiar rowka wylotowego opiera się na zasadzie, że gaz może być odprowadzany płynnie bez przelewania. Szerokość rowka wylotowego wynosi zazwyczaj około 3-5 mm, głębokość jest mniejsza niż 0,05 mm, a długość wynosi zazwyczaj 0,7-1,0 mm.

(2) Odpowietrzanie z powierzchni rozdzielającej

W przypadku małych form szczelinę między powierzchniami podziału można wykorzystać do odpowietrzania, jednak powierzchnia podziału musi znajdować się na końcu strumienia stopionego tworzywa.

(3) Odpowietrzanie z przestrzeni między zmontowanymi częściami

W przypadku łączonych form wklęsłych lub gniazd, szczelinę między zmontowanymi częściami można wykorzystać do odpowietrzania.

(4) Odpowietrzanie szczeliny między popychaczem a płytą formy lub rdzeniem albo szczelinę między popychaczem a płytą formy można celowo zwiększyć.

(5) Odpowietrzanie z proszkowych bloków stopowych niespiekanych

Sproszkowany stop niespiekany to materiał wytwarzany przez spiekanie sferycznych stopów granularnych. Ma słabą wytrzymałość, ale luźną teksturę, która pozwala na przepływ gazu. Umieszczenie kawałka takiego stopu w miejscu, w którym wymagane jest odpowietrzenie, może spełnić wymagania dotyczące odpowietrzania, ale średnica dolnego otworu odpowietrzającego nie powinna być zbyt duża, aby zapobiec jego ściśnięciu i odkształceniu przez ciśnienie wnęki.

(6) Odpowietrzanie przez studzienki wydechowe

Na zewnątrz wlewu stopionego plastiku wykonuje się otwór, przez który może przedostawać się gaz, co dodatkowo zapewnia dobry efekt odpowietrzania.

(7) Wydech wymuszony

W zamkniętym obszarze gazowym montuje się pręt wydechowy. Ta metoda ma dobry efekt wydechowy, ale pozostawi ślady pręta na plastikowej części. Dlatego pręt wydechowy należy zamontować w ukrytym miejscu plastikowej części.