Het lijkt erop dat sommige nieuwe machines problemen hebben met de injectiesnelheid omdat machinefabrikanten processoren verwarren met controllers die complexer en minder gebruiksvriendelijk zijn dan nodig is. Er zijn honderden variabelen die uw proces kunnen beïnvloeden, en het laatste wat u nodig hebt is dat de eigenaardigheden van een machinecontroller uw dag verstoren. Machinecontrollers spelen een belangrijke rol bij de productie van kwaliteitsonderdelen. Er zijn subtiele maar significante verschillen tussen controllers; om hetzelfde onderdeel op verschillende spuitgietmachines te maken, moeten processoren zich bewust zijn van deze variaties. Laten we dus eens nader bekijken hoe machinefabrikanten verschillen in houdfuncties.

Alle machines volgen een algemene injectievolgorde waarbij de schroef start bij de "shot size" en het gesmolten plastic injecteert met een of meer snelheden in een vooraf ingestelde overdrachtspositie. Op het moment dat de schroef deze overdrachts- of afsnijdpositie bereikt, schakelt de machine over van de eerste (injectie) fase naar de tweede (pack and hold) fase. Verschillende machinefabrikanten hebben verschillende opties voor wat er gebeurt tijdens het pack and hold-proces. Sommige bieden tijd bij druk, andere bieden druk- en tijdfasen. Weer andere bieden druk-, tijd-, ramp-tijd- en snelheidsfasen. Helaas compliceert dit het spuitgietproces en naar mijn mening zijn sommige opties zeer schadelijk voor consistente onderdelen. Vraagt u zich af waarom?

Machinebouwers willen graag complexere verwerkingsmethoden ontwikkelen, maar verifiëren deze zelden in de productie met holtedrukbewaking.

Omdat er veel opties zijn voor het verpakken en vasthouden, afhankelijk van de machine en fabrikant, zullen we constante parameters instellen en zeven variaties of opties bekijken. Om deze mogelijke opties te beschrijven, zullen we de volgende set (constante) condities gebruiken:

1. Eerste fase of injectie: Alle machines zijn ingesteld om te injecteren (eerste fase) en over te brengen naar de tweede fase op één locatie of volume, in dit geval met 1 seconde ± 0,04 seconde voor de injectie van de eerste fase. Met dezelfde mal op elke machine ontdekten we dat de druk op het moment van overdracht 16.000 psi "plastische" druk was. Voor de doeleinden van deze discussie worden alle drukken uitgedrukt in "plastische" (niet hydraulische) getallen. Dit maakt het gemakkelijker om motoren met hydraulische machines te vergelijken. Ook, als u hetzelfde onderdeel wilt, moet u bij het overbrengen van een mal van de ene machine naar de andere de plastische omstandigheden kopiëren in plaats van de machine-instellingen. Hoewel hydraulisch populair is onder verwerkers, wordt het niet overgedragen tussen machines vanwege verschillende intensiveringsverhoudingen.

2. Tweede fase (Pack/Hold): Hier stellen we twee pack-drukken in: 10.000 psi gedurende 3 seconden, dan 8000 psi gedurende 5 seconden. Nogmaals, alle drukken zijn "plastisch" en niet hydraulisch. De volgende aannames proberen de verschillen aan te tonen die kunnen bestaan tussen verschillende machines binnen de tweede fase:

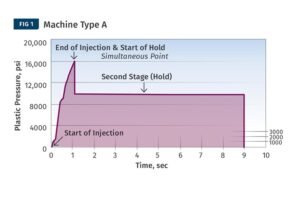

Machine Type A: Deze machine stelt de processor in staat om de tijd en druk eenmalig in te stellen voor de tweede fase pack of hold. Bijvoorbeeld, de druk is 10.000 psi gedurende 8 seconden. De druk verandert van een overdrachtsdruk van 16.000 psi naar 10.000 psi en houdt die druk 8 seconden vast.

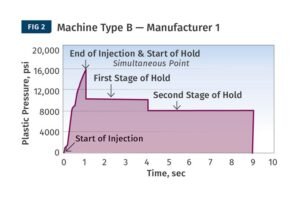

Machine Type B: De machine stelt de processor in staat om de verpakkingsdruk en bijbehorende tijden voor twee of meer fasen in te stellen. Bijvoorbeeld, 10.000 psi gedurende 3 seconden plus 8000 psi gedurende 5 seconden voor een totale houdtijd van 8 seconden. Er zijn verschillende mogelijke houdreacties, afhankelijk van de fabrikant van de machine:

Fabrikant van machine 1: De druk daalt zo snel mogelijk van een eerste fase-overdrachtsdruk van 16.000 psi naar 10.000 psi. Aan het einde van de 3 seconden daalt de druk onmiddellijk naar 8000 psi gedurende 5 seconden. Zie de grafiek van de plastische druk versus de tijd in Afbeelding 2.

Met deze machine kan de processor twee of meer fasen van houddruk en bijbehorende tijden instellen. Hierbij daalt de druk zo snel mogelijk van een eerste fase-overdrachtsdruk van 16.000 psi naar 10.000 psi. Aan het einde van de geprogrammeerde 3 seconden daalt de druk onmiddellijk naar 8000 psi gedurende 5 seconden.

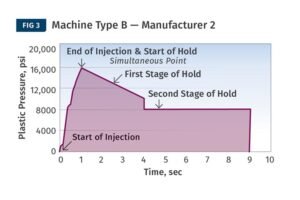

Machinefabrikant 2: De machine heeft 3 seconden nodig om te dalen van een overdrachtsdruk van 16.000 psi naar 10.000 psi, en stijgt dan snel naar 8000 psi en houdt dit 5 seconden vast. In dit geval is de eerste keer feitelijk de ramptijd naar de ingestelde druk, niet de tijd naar de ingestelde druk. Zie Afbeelding 3 voor een grafiek van plastic druk versus tijd.

Hier heeft de machine 3 seconden nodig om van een 16.000 psi-leveringsdruk naar 10.000 psi te gaan, en gaat dan snel omhoog naar 8000 psi en houdt dat 5 seconden vast. De eerste keer is eigenlijk de ramptijd naar de ingestelde druk, niet de tijd bij de ingestelde druk.

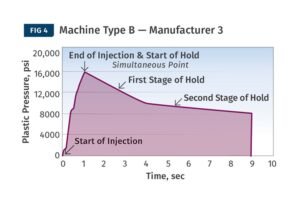

Machinebouwer 3: De machine heeft 3 seconden nodig om van een 16.000 psi-leveringsdruk naar de ingestelde 10.000 psi-houddruk te gaan, en heeft vervolgens 5 seconden nodig om van 10.000 psi naar 8000 psi te gaan. Beide houdtijden zijn "hellingstijden", geen tijden bij de ingestelde druk. Zie Afbeelding 4 voor een grafiek van kunststofdruk versus tijd.

De machine heeft 3 seconden nodig om van een overdrachtsdruk van 16.000 psi naar een ingestelde houddruk van 10.000 psi te gaan, en vervolgens 5 seconden om van 10.000 psi naar 8000 psi te gaan. Beide houdtijden zijn "hellingtijden" in plaats van tijden bij de ingestelde druk.

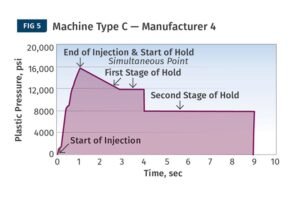

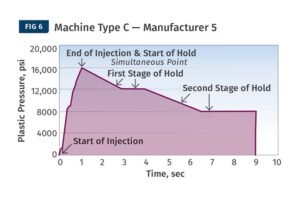

Type C-machines: Deze machines stellen de processor in staat om twee of meer fasen van houddruk, tijd en snelheid in te stellen. Met dezelfde druk en tijden als hierboven, stellen we nu de snelheid van de eerste houdfase in op 35 mm/sec en de snelheid van de tweede houdfase op 15 mm/sec.

Machinefabrikant 4: Alleen de eerste fase heeft een snelheidsinstelling, druk domineert in beide fasen. De druk loopt af van een overdrachtsdruk van 16.000 psi tot 10.000 psi bij 35 mm/sec totdat deze een houddruk van 10.000 psi bereikt. Op dit punt is de snelheidsregeling verloren (drukbeperkt) en houdt de machine een constante 10.000 psi aan voor de rest van de 3 seconden. Aan het einde van de 3 seconden daalt de druk snel tot 8000 psi en wordt deze 5 seconden vastgehouden. Voor een grafiek van druk versus tijd,

Hier domineert de druk beide fasen. De druk daalt van een leveringsdruk van 16.000 psi naar 10.000 psi met een snelheid van 35 mm/sec totdat een houddruk van 10.000 psi is bereikt. Op dit punt is de snelheidsregeling verloren (drukbeperkt) en houdt de machine een constante 10.000 psi aan voor de resterende 3 seconden.

Machinefabrikant 5: Drukoverride Stel de snelheid in voor beide houdfasen. De druk daalt van een leveringsdruk van 16.000 psi naar 10.000 psi met een snelheid van 35 mm/sec totdat de druk die de schroef vooruit drijft 10.000 psi bereikt. Bij 10.000 psi gaat de snelheidsregeling verloren (drukbeperkt) en houdt de machine een constante 10.000 psi aan voor de resterende 3 seconden. Aan het einde van de 3 seconden wordt de druk verhoogd tot 8000 psi met 15 mm/sec totdat de druk 8000 psi bereikt en op 8000 psi blijft voor de resterende 5 seconden van de vooraf ingestelde houdtijd. Nogmaals, deze stap is drukbeperkt en ik betwijfel of er enige snelheidsregeling is wanneer de houddruk verandert van 10.000 psi naar 8000 psi. Een grafiek van druk versus tijd wordt weergegeven in Afbeelding 6.

De drukoverride stelt de snelheid in voor beide hold-fasen. De druk wordt verlaagd van de 16.000 psi-leveringsdruk naar 10.000 psi bij 35 mm/sec totdat de druk die de schroef vooruit drijft 10.000 psi bereikt. Bij 10.000 psi gaat de snelheidsregeling verloren (drukbeperkt) en handhaaft de machine een constante 10.000 psi voor de resterende tijd in de 3 seconden.

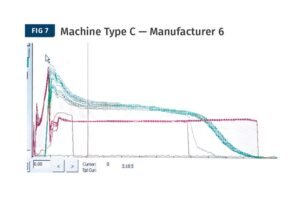

Machinefabrikant 6: Snelheid overschrijdt ingestelde druk. De druk wordt verlaagd van de geleverde druk van 16.000 psi en wordt door de snelheidsregeling naar de druk gebracht die nodig is om een snelheid van 35 mm/sec gedurende 3 seconden te bereiken. De snelheid overschrijdt de ingestelde druk en de druk mag niet 10.000 psi zijn. Aan het einde van de 3 seconden zal de machine 5 seconden lang op 15 mm/sec draaien. Opnieuw overschrijft de snelheidsregeling de ingestelde druk. Afbeelding 7 toont verschillende opnamen onder deze omstandigheden (kunststofdruk in rood, holtedruk in groen; verschillende schalen). Zoals u kunt zien, heb ik na urenlang experimenteren geprobeerd om het proces consistent te krijgen, maar zonder succes.

Snelheid boven ingestelde druk. De grafiek toont verschillende shots onder deze omstandigheden (plastic druk in rood, holte druk in groen; verschillende schalen). Na uren van experimenteren, pogingen om procesconsistentie te krijgen zonder succes.

Verward? Ik ook. Dit is ingewikkelder dan het zou moeten zijn. Processoren hebben genoeg verwerkingskracht. Machinebouwers willen graag complexere verwerkingsmodi bedenken, maar testen deze zelden in productie met holtedrukbewaking. Naarmate er nieuwe en snellere computers beschikbaar komen, voegen programmeurs met goede bedoelingen functies toe (zoals verpakkingssnelheid) die de productconsistentie belemmeren.

] Conclusie: veel machinebouwers maken besturingen complexer dan nodig is en minder gebruiksvriendelijk door opties van twijfelachtige waarde toe te voegen. Snelheidsregeling op pakking zonder drukbegrenzing of drukafsluiting is een klassiek voorbeeld. Voor elke evaluatie van een machinebesturing met een tweede fase (pakking of vasthouden) snelheidsregeling, is het het beste om holtedrukdetectie te hebben.