일부 새로운 기계는 기계 제조업체가 프로세서를 필요 이상으로 복잡하고 사용하기 불편한 컨트롤러와 혼동하기 때문에 사출 속도 문제가 있는 것 같습니다. 프로세스에 영향을 줄 수 있는 변수는 수백 가지가 있으며, 기계 컨트롤러의 기이한 특성으로 인해 하루가 중단되는 일은 원치 않는 일입니다. 기계 컨트롤러는 고품질 부품 생산에 중요한 역할을 합니다. 컨트롤러 간에는 미묘하지만 중요한 차이가 있습니다. 다른 성형 기계에서 동일한 부품을 만들려면 프로세서가 이러한 차이를 알고 있어야 합니다. 따라서 기계 제조업체가 홀딩 기능에서 어떻게 다른지 자세히 살펴보겠습니다.

모든 기계는 스크류가 "사출 크기"에서 시작하여 용융 플라스틱을 하나 이상의 속도로 사전 설정된 이송 위치로 사출하는 일반적인 사출 순서를 따릅니다. 스크류가 이 이송 또는 차단 위치에 도달하는 순간, 기계는 첫 번째(사출) 단계에서 두 번째(팩 앤 홀드) 단계로 전환됩니다. 기계 제조업체마다 팩 앤 홀드 프로세스 중에 발생하는 일에 대한 옵션이 다릅니다. 일부는 압력에서 시간을 제공하고, 다른 일부는 압력과 시간 단계를 제공합니다. 다른 일부는 압력, 시간, 램프 시간 및 속도 단계를 제공합니다. 안타깝게도 이는 사출 성형 프로세스를 복잡하게 만들고, 제 생각에는 일부 옵션은 일관된 부품에 매우 해롭습니다. 이유가 궁금하신가요?

기계 제작자는 더 복잡한 처리 모드를 개발하고 싶어하지만, 캐비티 압력 모니터링을 통해 생산에서 이를 검증하는 경우는 거의 없습니다.

포장 및 보관에는 기계와 제조업체에 따라 많은 옵션이 있으므로 상수 매개변수를 설정하고 7가지 변형 또는 옵션을 검토합니다. 이러한 가능한 옵션을 설명하기 위해 다음과 같은 설정(상수) 조건을 사용합니다.

1. 1단계 또는 사출: 모든 기계는 한 위치 또는 볼륨에서 사출(1단계)하고 2단계로 전환하도록 설정되어 있으며, 이 경우 1단계 사출에 1초 ± 0.04초를 사용합니다. 각 기계에서 동일한 금형을 사용하여 전환 시점의 압력이 "플라스틱" 압력인 16,000psi임을 발견했습니다. 이 논의의 목적을 위해 모든 압력은 "플라스틱"(유압이 아님) 숫자로 표현됩니다. 이렇게 하면 모터와 유압 기계를 비교하기가 더 쉬워집니다. 또한 동일한 부품을 원하는 경우 한 기계에서 다른 기계로 금형을 옮길 때 기계 설정이 아닌 플라스틱 조건을 복사해야 합니다. 유압은 프로세서 사이에서 인기가 있지만 강화 비율이 다르기 때문에 기계 간에 전환되지 않습니다.

2. 2단계(팩/홀드): 여기서 우리는 두 가지 팩 압력을 설정합니다: 3초 동안 10,000psi, 그다음 5초 동안 8000psi. 다시 말하지만, 모든 압력은 유압이 아닌 "플라스틱"입니다. 다음 가정은 2단계 내의 다른 기계 간에 존재할 수 있는 차이점을 보여주기 위한 것입니다:

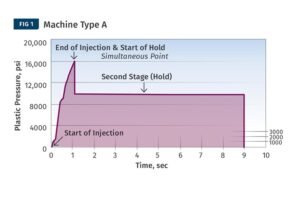

기계 유형 A: 이 기계는 프로세서가 2단계 팩 또는 홀드에 대한 시간과 압력을 한 번 설정할 수 있도록 합니다. 예를 들어, 압력은 8초 동안 10,000psi입니다. 압력은 16,000psi의 전달 압력에서 10,000psi로 바뀌고 8초 동안 그 압력을 유지합니다.

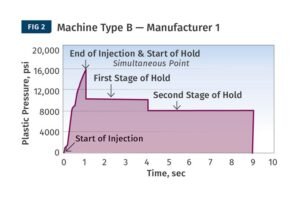

기계 유형 B: 이 기계는 프로세서가 두 개 이상의 단계에 대한 팩 압력과 관련 시간을 설정할 수 있도록 합니다. 예를 들어, 3초 동안 10,000psi, 5초 동안 8000psi를 더하면 총 보류 시간은 8초입니다. 기계 제조업체에 따라 가능한 보류 응답은 여러 가지가 있습니다.

기계 제조업체 1: 압력은 16,000psi의 1단계 전달 압력에서 가능한 한 빨리 10,000psi로 떨어집니다. 3초가 끝나면 압력은 즉시 5초 동안 8000psi로 떨어집니다. 그림 2에서 플라스틱 압력 대 시간의 플롯을 참조하세요.

이 기계는 프로세서가 두 단계 이상의 유지 압력과 관련 시간을 설정할 수 있도록 합니다. 여기서 압력은 16,000psi의 1단계 전달 압력에서 가능한 한 빨리 10,000psi로 떨어집니다. 프로그래밍된 3초가 끝나면 압력은 즉시 5초 동안 8000psi로 떨어집니다.

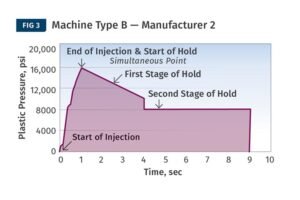

기계 제조업체 2: 기계는 전달 압력 16,000psi에서 10,000psi로 떨어지는 데 3초가 걸리고, 그런 다음 빠르게 8,000psi로 상승하여 5초 동안 유지됩니다. 이 경우, 첫 번째 시간은 실제로 설정 압력까지의 램프 시간이며 설정 압력까지의 시간이 아닙니다. 플라스틱 압력 대 시간의 그래프는 그림 3을 참조하세요.

여기서, 기계는 16,000psi 공급 압력에서 10,000psi로 램프 다운하는 데 3초가 걸리고, 그런 다음 빠르게 8000psi로 램프 업하고 5초 동안 유지합니다. 첫 번째 시간은 실제로 설정 압력까지의 램프 시간이며, 설정 압력에서의 시간은 아닙니다.

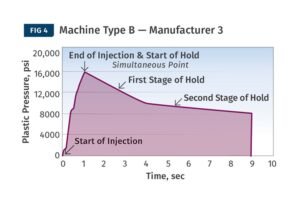

기계 제작자 3: 기계는 16,000psi 공급 압력에서 설정된 10,000psi 유지 압력으로 램프 다운하는 데 3초가 걸리고, 10,000psi에서 8000psi로 램프 다운하는 데 5초가 걸립니다. 두 유지 시간은 모두 설정 압력에서의 시간이 아니라 "램프 시간"입니다. 플라스틱 압력 대 시간의 그래프는 그림 4를 참조하세요.

이 기계는 16,000psi의 전달 압력에서 10,000psi의 설정 유지 압력으로 램프 다운하는 데 3초가 걸리고, 10,000psi에서 8000psi로 램프 다운하는 데 5초가 걸립니다. 두 유지 시간은 모두 설정 압력에서의 시간이 아니라 "램프 시간"입니다.

C형 기계: 이 기계는 프로세서가 두 단계 이상의 보류 압력, 시간 및 속도를 설정할 수 있도록 합니다. 위와 동일한 압력과 시간을 사용하여 이제 첫 번째 보류 단계 속도를 35mm/초로, 두 번째 보류 단계 속도를 15mm/초로 설정합니다.

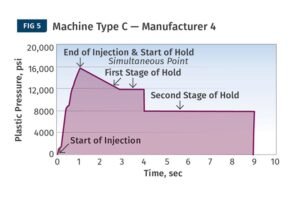

기계 제조업체 4: 1단계 홀드에만 속도 설정이 있으며, 두 단계 모두에서 압력이 지배적입니다. 압력은 16,000psi의 전달 압력에서 35mm/초로 10,000psi로 감소하여 10,000psi의 홀드 압력에 도달할 때까지 감소합니다. 이 지점에서 속도 제어가 손실되고(압력 제한) 기계는 나머지 3초 동안 10,000psi를 일정하게 유지합니다. 3초가 끝나면 압력이 급격히 8000psi로 떨어지고 5초 동안 유지됩니다. 압력 대 시간의 플롯의 경우,

여기서 압력은 두 단계 모두에서 우세합니다. 압력은 16,000psi의 공급 압력에서 10,000psi로 35mm/초의 속도로 떨어지며, 유지 압력이 10,000psi에 도달할 때까지 떨어집니다. 이 지점에서 속도 제어가 손실되고(압력 제한) 기계는 나머지 3초 동안 10,000psi를 일정하게 유지합니다.

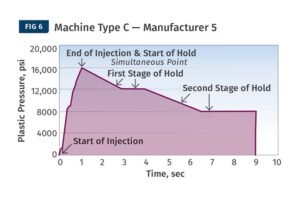

기계 제조업체 5: 압력 오버라이드 두 보류 단계의 속도를 설정합니다. 압력은 16,000psi의 공급 압력에서 35mm/초의 속도로 10,000psi로 떨어지며, 나사를 앞으로 구동하는 압력이 10,000psi에 도달할 때까지 떨어집니다. 10,000psi에서 속도 제어가 손실되고(압력 제한) 기계는 나머지 3초 동안 10,000psi를 일정하게 유지합니다. 3초가 끝나면 압력이 15mm/초의 속도로 8,000psi까지 상승하여 압력이 8,000psi에 도달하고 사전 설정된 5초 보류의 나머지 시간 동안 8,000psi를 유지합니다. 이 단계도 압력 제한이 적용되며 보류 압력이 10,000psi에서 8,000psi로 변경될 때 속도 제어가 있을 것이라고는 생각하지 않습니다. 압력 대 시간의 플롯이 그림 6에 나와 있습니다.

압력 오버라이드는 두 홀드 단계의 속도를 설정합니다. 압력은 16,000psi 공급 압력에서 35mm/초로 10,000psi로 감소하여 나사를 앞으로 구동하는 압력이 10,000psi에 도달할 때까지 감소합니다. 10,000psi에서 속도 제어가 손실되고(압력 제한) 기계는 3초 동안 남은 시간 동안 일정한 10,000psi를 유지합니다.

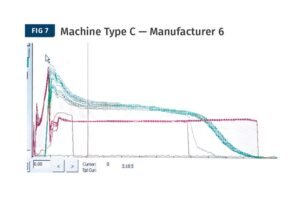

기계 제조업체 6: 속도가 설정 압력을 초과합니다. 압력은 전달된 16,000psi 압력에서 감소하고 속도 제어에 의해 3초 동안 35mm/초의 속도를 달성하는 데 필요한 압력으로 구동됩니다. 속도가 압력 설정을 초과하고 압력이 10,000psi가 아닐 수 있습니다. 3초가 끝나면 기계는 5초 동안 15mm/초로 작동합니다. 다시 말하지만, 속도 제어는 압력 설정을 무시합니다. 그림 7은 이러한 조건에서 여러 샷을 보여줍니다(빨간색은 플라스틱 압력, 녹색은 캐비티 압력, 다른 스케일). 보시다시피, 몇 시간 동안 실험한 후, 저는 성공하지 못한 채 프로세스 일관성을 얻으려고 노력했습니다.

설정 압력에 대한 속도. 그래프는 이러한 조건에서 여러 샷을 보여줍니다(빨간색은 플라스틱 압력, 녹색은 캐비티 압력, 다른 스케일). 수 시간에 걸친 실험 후, 프로세스 일관성을 얻으려는 시도는 성공하지 못했습니다.

혼란스럽나요? 저도 그렇습니다. 이게 생각보다 복잡합니다. 프로세서는 처리 능력이 충분합니다. 기계 제작자는 더 복잡한 처리 모드를 내놓고 싶어하지만, 캐비티 압력 모니터링으로 생산에서 테스트하는 경우는 드뭅니다. 새롭고 더 빠른 컴퓨터가 출시되면서 좋은 의도를 가진 프로그래머는 제품 일관성을 방해하는 기능(예: 포장 속도)을 추가하고 있습니다.

] 결론: 많은 기계 제작자는 의심스러운 가치의 옵션을 추가하여 제어를 필요 이상으로 복잡하게 만들고 사용자 친화적이지 않게 만듭니다. 압력 제한이나 압력 차단 없이 패킹의 속도 제어는 전형적인 예입니다. 2단계(패킹 또는 홀딩) 속도 제어가 있는 기계 컨트롤러를 평가하려면 캐비티 압력 감지를 하는 것이 가장 좋습니다.