Parece que algumas máquinas novas têm problemas de velocidade de injeção porque os fabricantes de máquinas confundem processadores com controladores que são mais complexos e menos amigáveis ao usuário do que o necessário. Existem centenas de variáveis que podem afetar seu processo, e a última coisa que você precisa é que as peculiaridades de um controlador de máquina atrapalhem seu dia. Os controladores de máquina desempenham um papel importante na produção de peças de qualidade. Existem diferenças sutis, mas significativas, entre os controladores; para fazer a mesma peça em diferentes máquinas de moldagem, os processadores devem estar cientes dessas variações. Então, vamos dar uma olhada mais de perto em como os fabricantes de máquinas diferem nas funções de retenção.

Todas as máquinas seguem uma sequência geral de injeção onde o parafuso começa no "tamanho do tiro" e injeta o plástico fundido em uma ou mais velocidades em uma posição de transferência predefinida. No momento em que o parafuso atinge essa posição de transferência ou corte, a máquina muda do primeiro estágio (injeção) para o segundo estágio (embalagem e retenção). Diferentes fabricantes de máquinas têm diferentes opções para o que acontece durante o processo de embalagem e retenção. Alguns oferecem tempo em pressão, outros oferecem estágios de pressão e tempo. Outros oferecem estágios de pressão, tempo, tempo de rampa e velocidade. Infelizmente, isso complica o processo de moldagem por injeção e, na minha opinião, algumas opções são muito prejudiciais para peças consistentes. Quer saber por quê?

Os fabricantes de máquinas estão ansiosos para criar modos de processamento mais complexos, mas raramente os verificam na produção com monitoramento de pressão de cavidade.

Como há muitas opções para embalagem e retenção, dependendo da máquina e do fabricante, definiremos parâmetros constantes e revisaremos sete variações ou opções. Para descrever essas opções possíveis, usaremos as seguintes condições definidas (constantes):

1. Primeiro estágio ou injeção: Todas as máquinas são configuradas para injetar (primeiro estágio) e transferir para o segundo estágio em um local ou volume, neste caso usando 1 segundo ± 0,04 segundos para injeção do primeiro estágio. Usando o mesmo molde em cada máquina, descobrimos que a pressão no momento da transferência era de 16.000 psi de pressão "plástica". Para os propósitos desta discussão, todas as pressões serão expressas em números "plásticos" (não hidráulicos). Isso torna mais fácil comparar motores com máquinas hidráulicas. Além disso, se você quiser a mesma peça, ao transferir um molde de uma máquina para outra, você deve copiar as condições plásticas em vez das configurações da máquina. Embora o hidráulico seja popular entre os processadores, ele não transfere entre máquinas devido a diferentes taxas de intensificação.

2. Segundo Estágio (Pack/Hold): Aqui, definiremos duas pressões de pack: 10.000 psi por 3 segundos, depois 8.000 psi por 5 segundos. Novamente, todas as pressões são “plásticas” e não hidráulicas. As seguintes suposições tentam demonstrar as diferenças que podem existir entre diferentes máquinas dentro do segundo estágio:

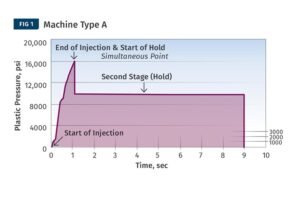

Tipo de Máquina A: Esta máquina permite que o processador defina o tempo e a pressão uma vez para o segundo estágio de empacotamento ou retenção. Por exemplo, a pressão é de 10.000 psi por 8 segundos. A pressão muda de uma pressão de transferência de 16.000 psi para 10.000 psi e mantém essa pressão por 8 segundos.

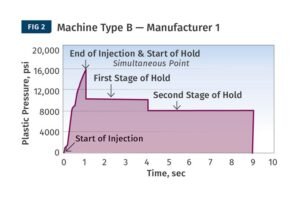

Tipo de Máquina B: A máquina permite que o processador defina as pressões de embalagem e os tempos associados para dois ou mais estágios. Por exemplo, 10.000 psi por 3 segundos mais 8.000 psi por 5 segundos para um tempo de espera total de 8 segundos. Existem várias respostas de espera possíveis, dependendo do fabricante da máquina:

Fabricante de Máquina 1: A pressão cai de uma pressão de transferência de primeiro estágio de 16.000 psi para 10.000 psi o mais rápido possível. No final dos 3 segundos, a pressão cai imediatamente para 8.000 psi por 5 segundos. Veja o gráfico da pressão plástica versus tempo na Figura 2.

Esta máquina permite que o processador defina dois ou mais estágios de pressão de retenção e tempos associados. Aqui, a pressão cai de uma pressão de transferência de primeiro estágio de 16.000 psi para 10.000 psi o mais rápido possível. No final dos 3 segundos programados, a pressão cai imediatamente para 8.000 psi por 5 segundos.

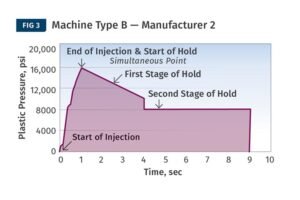

Fabricante da Máquina 2: A máquina leva 3 segundos para cair de uma pressão de transferência de 16.000 psi para 10.000 psi, então rapidamente sobe para 8.000 psi e mantém por 5 segundos. Neste caso, o primeiro tempo é na verdade o tempo de rampa para a pressão definida, não o tempo para a pressão definida. Veja a Figura 3 para um gráfico de pressão plástica vs. tempo.

Aqui, a máquina leva 3 segundos para diminuir de uma pressão de entrega de 16.000 psi para 10.000 psi, então rapidamente aumenta para 8.000 psi e mantém por 5 segundos. O primeiro tempo é, na verdade, o tempo de rampa para a pressão definida, não o tempo na pressão definida.

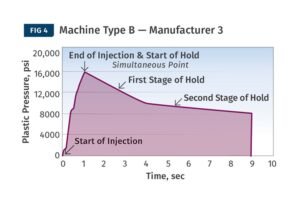

Machine Builder 3: A máquina leva 3 segundos para diminuir de uma pressão de entrega de 16.000 psi para a pressão de retenção definida de 10.000 psi, então leva 5 segundos para diminuir de 10.000 psi para 8.000 psi. Ambos os tempos de retenção são "tempos de rampa", não tempos na pressão definida. Veja a Figura 4 para um gráfico de pressão plástica versus tempo.

A máquina leva 3 segundos para desacelerar de uma pressão de transferência de 16.000 psi para uma pressão de retenção definida de 10.000 psi e, em seguida, 5 segundos para desacelerar de 10.000 psi para 8.000 psi. Ambos os tempos de retenção são "tempos de rampa" em vez de tempos na pressão definida.

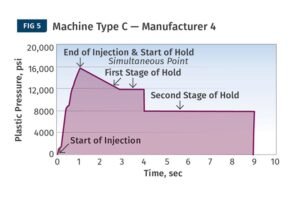

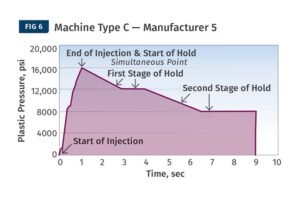

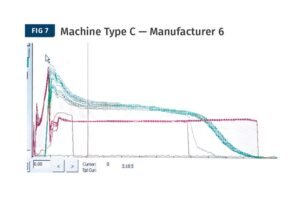

Máquinas Tipo C: Essas máquinas permitem que o processador defina dois ou mais estágios de pressão de retenção, tempo e velocidade. Usando as mesmas pressões e tempos acima, agora definimos a velocidade do primeiro estágio de retenção para 35 mm/seg e a velocidade do segundo estágio de retenção para 15 mm/seg.

Fabricante da máquina 4: Somente o primeiro estágio de retenção tem uma configuração de velocidade, a pressão domina em ambos os estágios. A pressão diminui de uma pressão de transferência de 16.000 psi para 10.000 psi a 35 mm/seg até atingir uma pressão de retenção de 10.000 psi. Neste ponto, o controle de velocidade é perdido (pressão limitada) e a máquina mantém uma constante de 10.000 psi pelo restante dos 3 segundos. No final dos 3 segundos, a pressão cai rapidamente para 8.000 psi e é mantida por 5 segundos. Para um gráfico de pressão vs. tempo,

Aqui, a pressão domina ambos os estágios. A pressão cai de uma pressão de entrega de 16.000 psi para 10.000 psi a uma taxa de 35 mm/seg até que uma pressão de retenção de 10.000 psi seja alcançada. Neste ponto, o controle de velocidade é perdido (pressão limitada) e a máquina mantém uma constante de 10.000 psi pelo restante dos 3 segundos.

Fabricante da máquina 5: Substituição de pressão Defina a velocidade para ambos os estágios de retenção. A pressão cai de uma pressão de entrega de 16.000 psi para 10.000 psi a uma taxa de 35 mm/seg até que a pressão que impulsiona o parafuso para frente atinja 10.000 psi. A 10.000 psi, o controle de velocidade é perdido (pressão limitada) e a máquina mantém uma constante de 10.000 psi pelo restante dos 3 segundos. No final dos 3 segundos, a pressão é aumentada para 8.000 psi a 15 mm/seg até que a pressão atinja 8.000 psi e permaneça em 8.000 psi pelo restante da retenção predefinida de 5 segundos. Novamente, esta etapa é limitada por pressão e duvido que haja qualquer controle de velocidade quando a pressão de retenção muda de 10.000 psi para 8.000 psi. Um gráfico de pressão versus tempo é mostrado na Figura 6.

A sobreposição de pressão define a velocidade para ambos os estágios de retenção. A pressão é reduzida da pressão de entrega de 16.000 psi para 10.000 psi a 35 mm/seg até que a pressão que impulsiona o parafuso para frente atinja 10.000 psi. A 10.000 psi, o controle de velocidade é perdido (pressão limitada) e a máquina mantém 10.000 psi constantes para qualquer tempo restante nos 3 segundos.

Fabricante da máquina 6: A velocidade excede a pressão definida. A pressão é reduzida da pressão fornecida de 16.000 psi e será conduzida pelo controle de velocidade para qualquer pressão necessária para atingir uma velocidade de 35 mm/seg por 3 segundos. A velocidade excede a configuração de pressão e a pressão pode não ser de 10.000 psi. No final dos 3 segundos, a máquina funcionará a 15 mm/seg por 5 segundos. Novamente, o controle de velocidade substitui a configuração de pressão. A Figura 7 mostra vários disparos sob essas condições (pressão plástica em vermelho, pressão da cavidade em verde; escalas diferentes). Como pode ser visto, após horas de experimentação, tentei obter consistência do processo sem sucesso.

Velocidade acima da pressão definida. O gráfico mostra vários disparos sob essas condições (pressão plástica em vermelho, pressão da cavidade em verde; escalas diferentes). Após horas de experimentação, tentativas de obter consistência do processo sem sucesso.

Confuso? Eu também. Isso é mais complicado do que deveria ser. Os processadores têm bastante poder de processamento. Os construtores de máquinas estão ansiosos para criar modos de processamento mais complexos, mas raramente os testam em produção com monitoramento de pressão de cavidade. À medida que computadores novos e mais rápidos se tornam disponíveis, programadores com boas intenções estão adicionando recursos (como velocidade de embalagem) que dificultam a consistência do produto.

] Resumindo: Muitos fabricantes de máquinas tornam os controles mais complexos do que precisam ser e menos amigáveis ao usuário, adicionando opções de valor questionável. O controle de velocidade na embalagem sem limitação de pressão ou corte de pressão é um exemplo clássico. Para qualquer avaliação de um controlador de máquina que tenha um controle de velocidade de segundo estágio (embalagem ou retenção), é melhor ter detecção de pressão de cavidade.