Parece que algunas máquinas nuevas tienen problemas de velocidad de inyección porque los fabricantes de máquinas confunden los procesadores con controladores que son más complejos y menos fáciles de usar de lo que deberían ser. Hay cientos de variables que pueden afectar su proceso, y lo último que necesita es que las peculiaridades de un controlador de máquina interrumpan su día. Los controladores de máquina juegan un papel importante en la producción de piezas de calidad. Hay diferencias sutiles pero significativas entre los controladores; para fabricar la misma pieza en diferentes máquinas de moldeo, los procesadores deben ser conscientes de estas variaciones. Así que echemos un vistazo más de cerca a cómo los fabricantes de máquinas difieren en las funciones de sujeción.

Todas las máquinas siguen una secuencia de inyección general en la que el tornillo comienza en el “tamaño de inyección” e inyecta el plástico fundido a una o más velocidades en una posición de transferencia preestablecida. En el momento en que el tornillo alcanza esta posición de transferencia o corte, la máquina cambia de la primera etapa (inyección) a la segunda etapa (empaquetado y retención). Los diferentes fabricantes de máquinas tienen diferentes opciones para lo que sucede durante el proceso de empaquetado y retención. Algunos ofrecen tiempo a presión, otros ofrecen etapas de presión y tiempo. Otros ofrecen etapas de presión, tiempo, tiempo de rampa y velocidad. Desafortunadamente, esto complica el proceso de moldeo por inyección y, en mi opinión, algunas opciones son muy perjudiciales para la consistencia de las piezas. ¿Se pregunta por qué?

Los fabricantes de máquinas están ansiosos por idear modos de procesamiento más complejos, pero rara vez los verifican en producción con el monitoreo de la presión de la cavidad.

Dado que existen muchas opciones de envasado y almacenamiento, según la máquina y el fabricante, estableceremos parámetros constantes y revisaremos siete variaciones u opciones. Para describir estas posibles opciones, utilizaremos las siguientes condiciones fijas (constantes):

1. Primera etapa o inyección: todas las máquinas están configuradas para inyectar (primera etapa) y transferir a la segunda etapa en una ubicación o volumen, en este caso utilizando 1 segundo ± 0,04 segundos para la inyección de la primera etapa. Utilizando el mismo molde en cada máquina, descubrimos que la presión en el momento de la transferencia era de 16 000 psi de presión "plástica". Para los fines de esta discusión, todas las presiones se expresarán en números "plásticos" (no hidráulicos). Esto hace que sea más fácil comparar motores con máquinas hidráulicas. Además, si desea la misma pieza, cuando transfiere un molde de una máquina a otra, debe copiar las condiciones plásticas en lugar de los ajustes de la máquina. Aunque la hidráulica es popular entre los procesadores, no se transfiere entre máquinas debido a diferentes relaciones de intensificación.

2. Segunda etapa (Empaquetado/Mantenimiento): Aquí estableceremos dos presiones de empaquetado: 10 000 psi durante 3 segundos y luego 8000 psi durante 5 segundos. Nuevamente, todas las presiones son “plásticas” y no hidráulicas. Las siguientes suposiciones intentan demostrar las diferencias que pueden existir entre las distintas máquinas dentro de la segunda etapa:

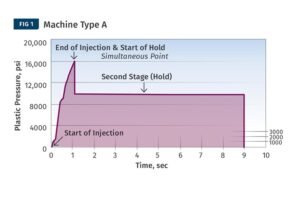

Máquina tipo A: esta máquina permite al procesador configurar el tiempo y la presión una vez para la segunda etapa de empaque o retención. Por ejemplo, la presión es de 10 000 psi durante 8 segundos. La presión cambia de una presión de transferencia de 16 000 psi a 10 000 psi y mantiene esa presión durante 8 segundos.

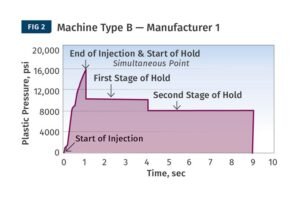

Tipo de máquina B: La máquina permite que el procesador establezca las presiones del paquete y los tiempos asociados para dos o más etapas. Por ejemplo, 10 000 psi durante 3 segundos más 8000 psi durante 5 segundos para un tiempo de retención total de 8 segundos. Hay varias respuestas de retención posibles según el fabricante de la máquina:

Fabricante de la máquina 1: La presión cae desde una presión de transferencia de primera etapa de 16 000 psi a 10 000 psi lo más rápido posible. Al final de los 3 segundos, la presión cae inmediatamente a 8000 psi durante 5 segundos. Vea el gráfico de la presión plástica en función del tiempo en la Figura 2.

Esta máquina permite al procesador establecer dos o más etapas de presión de retención y los tiempos asociados. Aquí, la presión cae desde una presión de transferencia de primera etapa de 16.000 psi a 10.000 psi lo más rápido posible. Al final de los 3 segundos programados, la presión cae inmediatamente a 8000 psi durante 5 segundos.

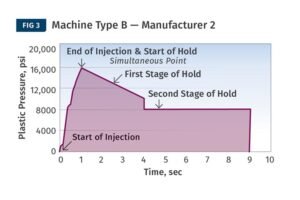

Fabricante de la máquina 2: La máquina tarda 3 segundos en bajar de una presión de transferencia de 16 000 psi a 10 000 psi, luego aumenta rápidamente a 8000 psi y se mantiene así durante 5 segundos. En este caso, el primer tiempo es en realidad el tiempo de rampa hasta la presión establecida, no el tiempo hasta la presión establecida. Consulte la Figura 3 para ver un gráfico de la presión del plástico en función del tiempo.

Aquí, la máquina tarda 3 segundos en reducir la presión de suministro desde 16 000 psi hasta 10 000 psi, luego aumenta rápidamente hasta 8000 psi y se mantiene así durante 5 segundos. El primer tiempo es en realidad el tiempo de aumento hasta la presión establecida, no el tiempo en la presión establecida.

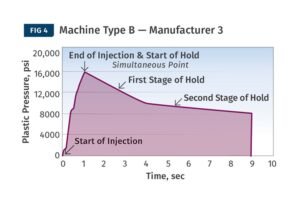

Fabricante de máquinas 3: La máquina tarda 3 segundos en reducir la presión de suministro de 16 000 psi a la presión de mantenimiento establecida de 10 000 psi, y luego tarda 5 segundos en reducir la presión de 10 000 psi a 8000 psi. Ambos tiempos de mantenimiento son "tiempos de rampa", no tiempos a la presión establecida. Consulte la Figura 4 para ver un gráfico de la presión del plástico en función del tiempo.

La máquina tarda 3 segundos en reducir la presión de transferencia de 16 000 psi a una presión de retención establecida de 10 000 psi, y luego 5 segundos en reducir la presión de 10 000 psi a 8000 psi. Ambos tiempos de retención son “tiempos de rampa” en lugar de tiempos a la presión establecida.

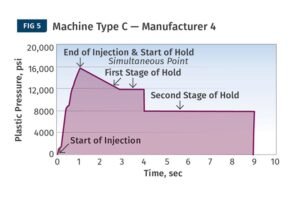

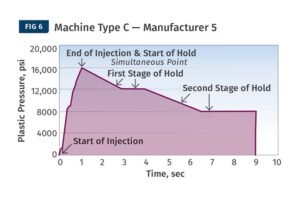

Máquinas de tipo C: estas máquinas permiten al procesador configurar dos o más etapas de presión, tiempo y velocidad de retención. Utilizando las mismas presiones y tiempos que se mencionaron anteriormente, ahora configuramos la velocidad de la primera etapa de retención a 35 mm/seg y la velocidad de la segunda etapa de retención a 15 mm/seg.

Fabricante de la máquina 4: Solo la primera etapa de retención tiene un ajuste de velocidad, la presión domina en ambas etapas. La presión desciende desde una presión de transferencia de 16 000 psi a 10 000 psi a 35 mm/s hasta que alcanza una presión de retención de 10 000 psi. En este punto, se pierde el control de la velocidad (presión limitada) y la máquina mantiene una presión constante de 10 000 psi durante el resto de los 3 segundos. Al final de los 3 segundos, la presión cae rápidamente a 8000 psi y se mantiene durante 5 segundos. Para un gráfico de presión vs. tiempo,

Aquí, la presión domina ambas etapas. La presión cae desde una presión de suministro de 16.000 psi a 10.000 psi a una velocidad de 35 mm/s hasta que se alcanza una presión de mantenimiento de 10.000 psi. En este punto, se pierde el control de la velocidad (presión limitada) y la máquina mantiene una presión constante de 10.000 psi durante el resto de los 3 segundos.

Fabricante de la máquina 5: Anulación de presión Establezca la velocidad para ambas etapas de retención. La presión cae desde una presión de suministro de 16 000 psi a 10 000 psi a una velocidad de 35 mm/s hasta que la presión que impulsa el tornillo hacia adelante alcanza los 10 000 psi. A 10 000 psi, se pierde el control de velocidad (presión limitada) y la máquina mantiene una presión constante de 10 000 psi durante el resto de los 3 segundos. Al final de los 3 segundos, la presión aumenta hasta 8000 psi a 15 mm/s hasta que la presión alcanza los 8000 psi y permanece en 8000 psi durante el resto de la retención preestablecida de 5 segundos. Nuevamente, este paso está limitado por la presión y dudo que haya algún control de velocidad cuando la presión de retención cambia de 10 000 psi a 8000 psi. En la Figura 6 se muestra un gráfico de presión en función del tiempo.

La anulación de presión establece la velocidad para ambas etapas de retención. La presión se reduce gradualmente desde la presión de suministro de 16 000 psi hasta 10 000 psi a 35 mm/s hasta que la presión que impulsa el tornillo hacia adelante alcanza los 10 000 psi. A 10 000 psi, se pierde el control de velocidad (presión limitada) y la máquina mantiene una presión constante de 10 000 psi durante el tiempo restante de los 3 segundos.

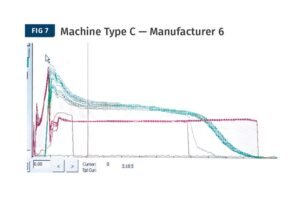

Fabricante de la máquina 6: La velocidad excede la presión establecida. La presión se reduce gradualmente desde la presión suministrada de 16 000 psi y se impulsará mediante el control de velocidad hasta la presión necesaria para alcanzar una velocidad de 35 mm/s durante 3 segundos. La velocidad excede la presión establecida y la presión puede no ser de 10 000 psi. Al final de los 3 segundos, la máquina funcionará a 15 mm/s durante 5 segundos. Nuevamente, el control de velocidad anula la presión establecida. La Figura 7 muestra varias tomas en estas condiciones (presión del plástico en rojo, presión de la cavidad en verde; diferentes escalas). Como se puede ver, después de horas de experimentación, intenté obtener consistencia en el proceso sin éxito.

Velocidad por encima de la presión establecida. El gráfico muestra varias tomas en estas condiciones (presión plástica en rojo, presión de cavidad en verde; diferentes escalas). Después de horas de experimentación, se intenta obtener consistencia del proceso sin éxito.

¿Confundido? Yo también. Esto es más complicado de lo que debería ser. Los procesadores tienen mucha potencia de procesamiento. Los fabricantes de máquinas están ansiosos por idear modos de procesamiento más complejos, pero rara vez los prueban en producción con monitoreo de presión de cavidad. A medida que aparecen computadoras nuevas y más rápidas, los programadores con buenas intenciones agregan características (como la velocidad de empaquetado) que dificultan la consistencia del producto.

En resumen: muchos fabricantes de máquinas hacen que los controles sean más complejos de lo necesario y menos fáciles de usar al agregar opciones de valor cuestionable. El control de velocidad en el empaque sin limitación de presión o corte de presión es un ejemplo clásico. Para cualquier evaluación de un controlador de máquina que tenga un control de velocidad de segunda etapa (empaquetado o retención), es mejor tener detección de presión de cavidad.