Jo tynnere veggproduktet er, jo lenger unna porten, desto viktigere er det å åpne ventilasjonssporet. I tillegg, for små deler eller presisjonsdeler, bør åpningen av ventilasjonssporet også tas alvorlig, fordi i tillegg til å unngå overflateforbrenninger og utilstrekkelig injeksjonsvolum av produktet, kan det også eliminere ulike defekter ved produktet og redusere muggforurensning. .

Utluftingssporet har to hovedfunksjoner: den ene er å fjerne luften i formhulen ved injeksjon av smeltet materiale; den andre er å fjerne ulike gasser som genereres av materialet under oppvarming.

Så hvordan kan ventilasjonen av formhulen anses som tilstrekkelig? Generelt sett, hvis det smeltede materialet injiseres med den høyeste injeksjonshastigheten og det ikke er igjen svidde merker på produktet, kan det anses at ventilasjonen i formhulen er tilstrekkelig.

1. Utluftingsmetode

Det er mange måter å ventilere formhulen på, men hver metode må sikre at: under ventilering bør ventilasjonssporet være utformet for å forhindre at materialet renner over i sporet; for det andre må den forhindre tilstopping. Derfor bør høyden på eksosspordelen som er mer enn 6-12 mm lang, målt fra den indre overflaten av formhulrommet til ytterkanten av formhulrommet, forstørres med ca. 0,25-0,4 mm.

I tillegg er for mange eksosspor skadelig. For hvis klemtrykket som virker på den delen av formhulrommets skilleflate uten eksosspor er veldig stort, er det lett å forårsake kaldflyt eller sprekkdannelse av formhulrommets materiale, noe som er svært farlig.

I tillegg til å tømme formhulen på skilleflaten, kan formålet med eksos også oppnås ved å sette eksosspor i enden av materialstrømmen til hellesystemet og etterlate hull rundt ejektorstangen. For hvis dybden, bredden og plasseringen av eksossporet ikke velges riktig, vil blitsgradene påvirke produktets skjønnhet og presisjon. Derfor er størrelsen på spalten ovenfor begrenset for å forhindre flammer rundt ejektorstangen.

Det skal bemerkes at når du ventilerer deler som gir, kan det hende at selv den minste blinken ikke er ønskelig. Girdeler ventileres best på følgende måter:

(1) Fjern gassen grundig i strømningskanalen;

(2) Sliping av paringsoverflaten på skilleflaten med slipemiddel av silisiumkarbid med en partikkelstørrelse på 200.

I tillegg åpnes et ventilasjonsspor i enden av materialstrømmen til hellesystemet, hovedsakelig med henvisning til ventilasjonssporet i enden av grenkanalen. Dens bredde skal være lik bredden på grenkanalen, og høyden varierer avhengig av materialet.

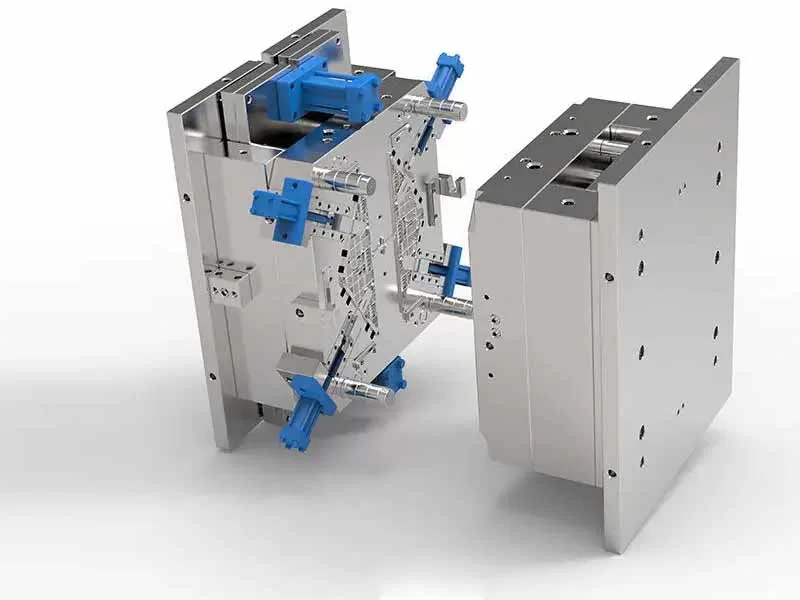

2. Designmetode

For produktformer med komplekse geometriske former er det best å bestemme åpningen av ventilasjonssporet etter flere prøveformer. Den største ulempen med den generelle strukturelle formen i formkonstruksjonen er dårlig ventilasjon.

For den generelle formhulromskjernen er det flere ventileringsmetoder:

(1) Bruk sporet eller sett inn installasjonsdelen av hulrommet;

(2) Bruk innsatsleddet på siden;

(3) Gjør den til en spiralform lokalt;

(4) Installer en slisset lamellkjerne og åpne et prosesshull i langsgående posisjon.

Når utlufting er ekstremt vanskelig, bruk en innleggsstruktur. Hvis det er vanskelig å åpne eksossporet i noen døde hjørner av formen, bør formen først og fremst endres til innleggsbehandling uten å påvirke produktets utseende og presisjon. Dette bidrar ikke bare til å behandle eksossporet, men noen ganger kan det også forbedre den opprinnelige prosesseringsvanskeligheten og lette vedlikeholdet.

3. Designstørrelse på eksosspor

Eksosen av herdeplaster er viktigere enn av termoplastiske materialer.

Først og fremst skal løperne foran porten være utslitte. Bredden på eksossporet skal være lik bredden på løperen og høyden skal være 0,12 mm. Hulrommet skal være tømt rundt, og hvert eksosspor skal være 25 mm fra hverandre, 6,5 mm bredt og 0,075-0,16 mm høyt, avhengig av materialets flytbarhet. Mykere materialer bør ha lavere verdier.

Ejektorstangen bør forstørres så mye som mulig, og i de fleste tilfeller bør 3-4 plan med en høyde på 0,05 mm slipes på den sylindriske overflaten av ejektorstangen, og slipemerkets retning bør være langs lengden av utkasterstangen. utkasterstang. Sliping bør utføres med en finere slipeskive. Endeflaten på utkasterstangen bør slipes med en avfasning på 0,12 mm, slik at hvis det dannes blits, vil den feste seg til delen.

4. Konklusjon

Riktig åpning av eksossporet kan i stor grad redusere injeksjonstrykket, injeksjonstiden, holdetiden og klemtrykket, noe som gjør støpingen av plastdeler lettere, og dermed forbedre produksjonseffektiviteten, redusere produksjonskostnadene og redusere energiforbruket til maskinen.

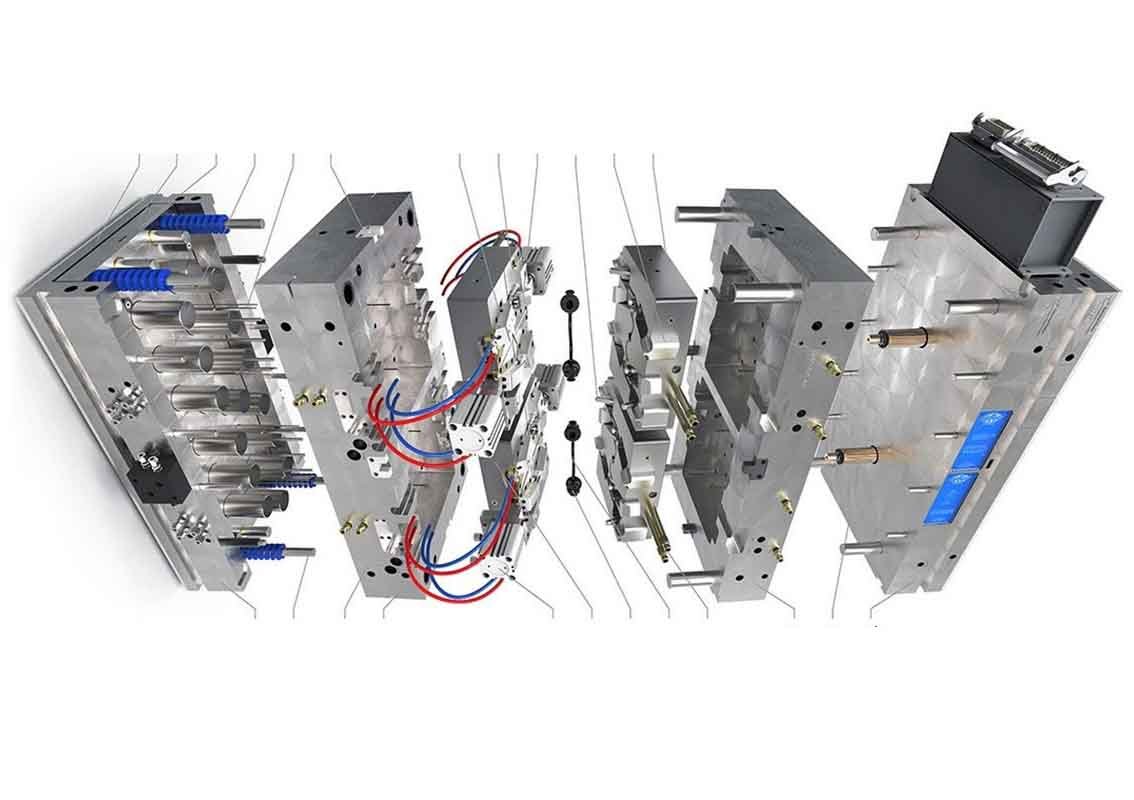

Faktisk er det ikke nødvendig å eksos gjennom eksossporet. Det er flere andre måter å tømme på:

(1) Eksos gjennom eksossporet

For støpeformer for støping av store og mellomstore plastdeler er mengden gass som skal tømmes ut stor, og eksossporet bør vanligvis åpnes. Eksossporet åpnes vanligvis på siden av den konkave formen på skilleflaten. Posisjonen til eksossporet er fortrinnsvis ved enden av smeltestrømmen, og størrelsen på eksossporet er basert på prinsippet om at gassen kan slippes ut jevnt uten å renne over. Bredden på eksossporet er vanligvis ca. 3-5 mm, dybden er mindre enn 0,05 mm, og lengden er generelt 0,7-1,0 mm.

(2) Utlufting fra skilleflate

For små støpeformer kan gapet mellom skilleflaten brukes til utlufting, men skilleflaten må være plassert i enden av smeltestrømmen.

(3) Utlufting fra gapet mellom de sammensatte delene

For kombinerte konkave støpeformer eller hulrom kan gapet mellom de sammensatte delene brukes til utlufting.

(4) Utlufting fra gapet mellom skyvestangen og formplaten eller kjernen, eller gapet mellom skyvestangen og formplaten kan økes med hensikt.

(5) Utlufting fra pulveriserte usintrede legeringsblokker

Pulverisert usintret legering er et materiale laget av sintring av sfæriske granulære legeringer. Den har dårlig styrke, men en løs tekstur som lar gass passere gjennom. Plassering av et stykke av en slik legering på stedet der ventilering er nødvendig kan oppfylle ventilasjonskravene, men diameteren på det nederste ventilasjonshullet bør ikke være for stor til å forhindre at det klemmes og deformeres av hulromstrykket.

(6) Utlufting fra eksosbrønner

Et hull er satt på utsiden av plastsmeltesammenløpet for å tillate at gass slippes ut i det, noe som også kan oppnå god ventilasjonseffekt.

(7) Forsert eksos

I det lukkede gassområdet er det installert en eksosstang. Denne metoden har en god eksoseffekt, men den vil etterlate spor av stangen på plastdelen. Derfor bør eksosstangen installeres på et skjult sted av plastdelen.