製品の壁が薄く、ゲートから遠いほど、通気溝を開けることが重要になります。また、小型部品や精密部品の場合、通気溝の開放も真剣に行う必要があります。製品の表面焼けや射出量不足を防ぐだけでなく、製品のさまざまな欠陥を排除し、金型汚染を減らすこともできます。

ベント溝には主に 2 つの機能があります。1 つは溶融材料を注入するときに金型キャビティ内の空気を除去すること、もう 1 つは加熱中に材料によって発生するさまざまなガスを除去することです。

では、金型キャビティのベントが十分であるとは、どのように判断すればよいのでしょうか。一般的には、溶融材料が最高射出速度で射出され、製品に焦げ跡が残らなければ、金型キャビティのベントは十分であると判断できます。

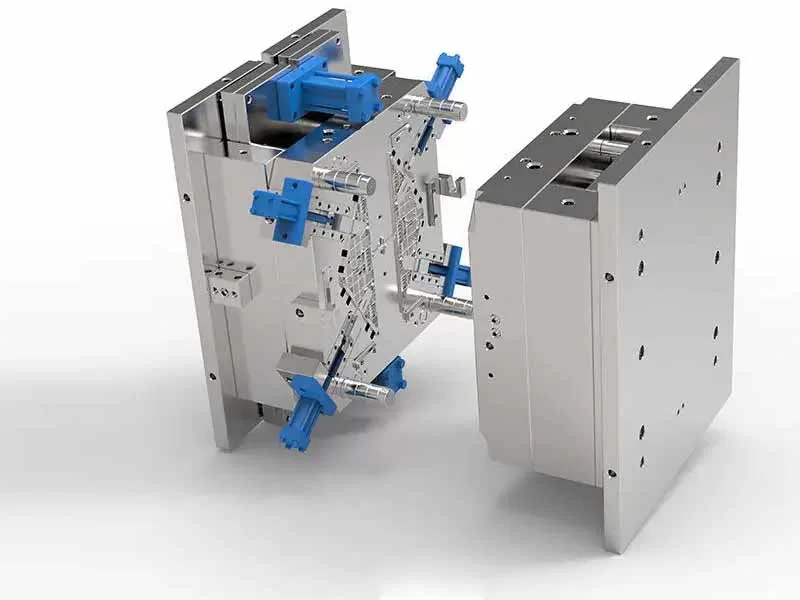

1. 排気方法

金型キャビティの排気方法は多種多様ですが、どの方法においても、排気時に材料が溝に溢れないように排気溝を設計し、詰まりを防止する必要があります。そのため、金型キャビティの内面から金型キャビティの外縁までの長さが6~12mmを超える排気溝部分の高さは、0.25~0.4mm程度大きくする必要があります。

また、排気溝が多すぎるのも有害です。排気溝のない金型キャビティ分割面の部分に作用する締め付け圧力が非常に大きい場合、金型キャビティ材料の冷間流動や割れが発生しやすく、非常に危険です。

金型キャビティのパーティング面を排気するだけでなく、注入システムの材料フローの最後に排気溝を設定し、エジェクタロッドの周りに隙間を残すことによっても排気の目的を達成できます。排気溝の深さ、幅、位置を適切に選択しないと、フラッシュバリが製品の美しさと精度に影響を与えるためです。したがって、エジェクタロッドの周りのフラッシュを防ぐために、上記の隙間のサイズが制限されています。

ギアなどの部品を排気する場合、たとえ小さなバリであっても望ましくないことに注意してください。ギア部品の排気は、次の方法が最適です。

(1)流路内のガスを徹底的に除去する。

(2)分割面の合わせ面に粒径200のシリコンカーバイド研磨材をショットピーニングする。

また、注入システムの材料の流れの最後には通気溝が開けられており、主に分岐チャネルの端にある通気溝を指します。その幅は分岐チャネルの幅と同じで、高さは材料によって異なります。

2. 設計方法

複雑な幾何学的形状を持つ製品金型の場合、数回の試作金型を経て通気溝の開口部を決定するのが最善です。金型構造設計における全体的な構造形態の最大の欠点は、通気不良です。

金型キャビティコア全体には、いくつかのベント方法があります。

(1)キャビティの溝またはインサートの設置部分を使用する。

(2)側面のインサートジョイントを使用する。

(3)局所的に螺旋状にする

(4)スロット付きスラットコアを取り付け、縦方向に加工穴を開ける。

排気が極めて困難な場合は、インレイ構造を使用します。金型の一部の死角に排気溝を開けるのが難しい場合は、まず製品の外観と精度に影響を与えずに、金型を適切にインレイ加工に変更する必要があります。これは排気溝の加工に役立つだけでなく、元の加工の難しさを改善し、メンテナンスを容易にすることもできます。

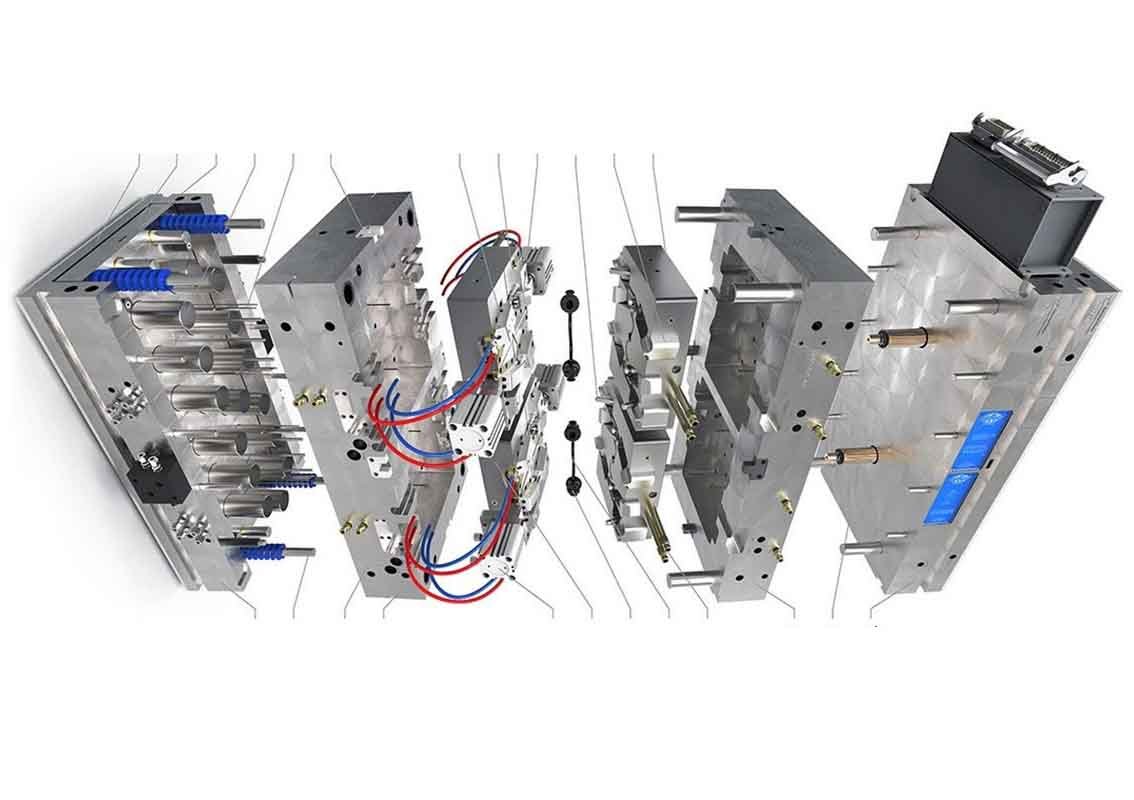

3.排気溝の設計サイズ

熱硬化性材料の排気は熱可塑性材料の排気よりも重要です。

まず、ゲート前のランナーを排気する必要があります。排気溝の幅はランナーの幅と同じで、高さは0.12mmにする必要があります。キャビティは全周排気する必要があります。各排気溝は、材料の流動性に応じて、25mm間隔、6.5mm幅、0.075〜0.16mmの高さにする必要があります。柔らかい材料は、より低い値を取る必要があります。

エジェクタロッドはできるだけ大きくし、ほとんどの場合、エジェクタロッドの円筒面に高さ0.05mmの3〜4面を研磨し、研磨マークの方向はエジェクタロッドの長さに沿うようにします。研磨はより細かい砥石で行う必要があります。エジェクタロッドの端面は、バリが発生した場合に部品に付着しないように、0.12mmの面取りで研磨する必要があります。

4. 結論

排気溝を適切に開くと、射出圧力、射出時間、保持時間、型締め圧力が大幅に低減され、プラスチック部品の成形が容易になり、生産効率が向上し、生産コストが削減され、機械のエネルギー消費が削減されます。

実際には、排気溝から排気する必要はありません。排気する方法は他にもいくつかあります。

(1)排気溝から排気する

大型および中型のプラスチック部品を成形するための金型の場合、排気されるガスの量が多く、通常は排気溝を開ける必要があります。排気溝は通常、分割面の凹型の側面に開けられています。排気溝の位置は、メルトフローの終わりにあることが好ましく、排気溝のサイズは、ガスが溢れることなくスムーズに排出できるという原則に基づいています。排気溝の幅は一般に約3〜5mm、深さは0.05mm未満、長さは一般に0.7〜1.0mmです。

(2)パーティング面からの排気

小型金型の場合、パーティング面間の隙間をベントに使用できますが、パーティング面はメルトフローの終端に配置する必要があります。

(3)組み立てられた部品の隙間からの排気

複合凹型またはキャビティの場合、組み立てられた部品間の隙間を通気口として使用できます。

(4)プッシュロッドとモールドプレートまたはコアとの隙間からの排気、またはプッシュロッドとモールドプレートとの隙間を意図的に大きくすることができる。

(5)粉末状非焼結合金ブロックからの排気

粉末非焼結合金は、球状の粒状合金を焼結して作られた材料です。強度は低いですが、ガスが通過できる緩い質感です。このような合金片を通気が必要な場所に置くと、通気要件を満たすことができますが、底部の通気孔の直径は、キャビティ圧力によって圧迫されて変形するのを防ぐために大きすぎないようにしてください。

(6)排気井からの排気

プラスチック溶融合流部の外側に穴が設けられており、ガスを排出できるため、優れた通気効果も得られます。

(7)強制排気

密閉ガスエリアには排気棒を設置します。この方法は排気効果は良いですが、プラスチック部分に棒の跡が残ります。そのため、排気棒はプラスチック部分の隠れた場所に設置する必要があります。