Più sottile è il prodotto a parete, più lontano è il gate, più importante è aprire la scanalatura di sfiato. Inoltre, per piccole parti o parti di precisione, anche l'apertura della scanalatura di sfiato dovrebbe essere presa sul serio, perché oltre a evitare bruciature superficiali e un volume di iniezione insufficiente del prodotto, può anche eliminare vari difetti del prodotto e ridurre l'inquinamento da muffa.

La scanalatura di sfiato ha due funzioni principali: una è quella di rimuovere l'aria dalla cavità dello stampo durante l'iniezione di materiale fuso; l'altra è quella di rimuovere i vari gas generati dal materiale durante il riscaldamento.

Quindi, come può essere considerata sufficiente la ventilazione della cavità dello stampo? In generale, se il materiale fuso viene iniettato alla massima velocità di iniezione e non vengono lasciati segni di bruciatura sul prodotto, si può considerare che la ventilazione nella cavità dello stampo sia sufficiente.

1. Metodo di sfiato

Esistono molti modi per sfiatare la cavità dello stampo, ma ogni metodo deve garantire che: durante lo sfiato, la scanalatura di sfiato sia progettata per impedire al materiale di traboccare nella scanalatura; in secondo luogo, deve impedire l'intasamento. Pertanto, l'altezza della parte della scanalatura di scarico che è lunga più di 6-12 mm, misurata dalla superficie interna della cavità dello stampo al bordo esterno della cavità dello stampo, deve essere ingrandita di circa 0,25-0,4 mm.

Inoltre, troppe scanalature di scarico sono dannose. Perché se la pressione di serraggio che agisce sulla parte della superficie di separazione della cavità dello stampo senza scanalature di scarico è molto grande, è facile causare un flusso freddo o una rottura del materiale della cavità dello stampo, il che è molto pericoloso.

Oltre a esaurire la cavità dello stampo sulla superficie di separazione, lo scopo dello scarico può essere raggiunto anche impostando scanalature di scarico all'estremità del flusso di materiale del sistema di colata e lasciando spazi vuoti attorno all'asta di espulsione. Perché se la profondità, la larghezza e la posizione della scanalatura di scarico non vengono selezionate in modo appropriato, le sbavature di flash influenzeranno la bellezza e la precisione del prodotto. Pertanto, la dimensione dello spazio di cui sopra è limitata per evitare bave attorno all'asta di espulsione.

Si noti che quando si sfiatano parti come gli ingranaggi, anche la più piccola sbavatura potrebbe non essere desiderabile. Le parti degli ingranaggi sono meglio sfiatate nei seguenti modi:

(1) Rimuovere completamente il gas nel canale di flusso;

(2) Pallinatura della superficie di accoppiamento della superficie di separazione con abrasivo al carburo di silicio con una granulometria di 200.

Inoltre, viene aperta una scanalatura di sfiato alla fine del flusso di materiale del sistema di colata, riferendosi principalmente alla scanalatura di sfiato alla fine del canale di diramazione. La sua larghezza dovrebbe essere uguale alla larghezza del canale di diramazione e la sua altezza varia a seconda del materiale.

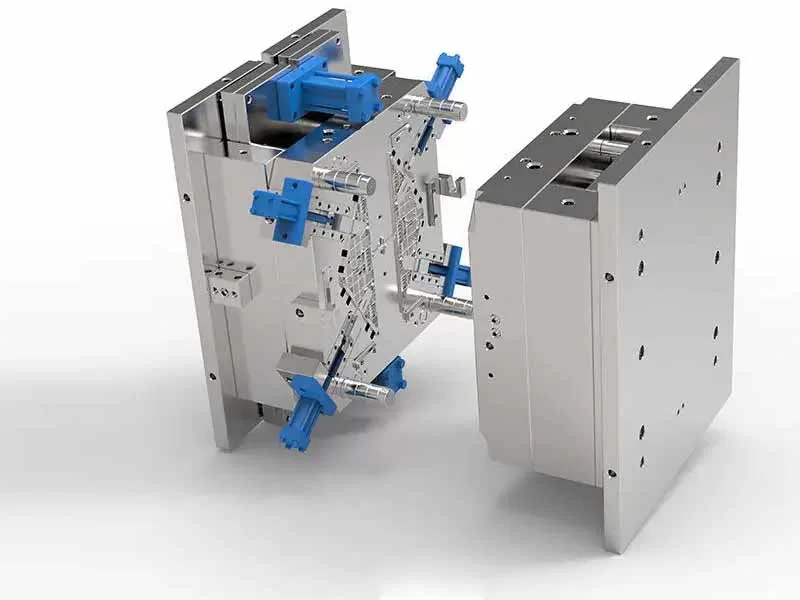

2. Metodo di progettazione

Per stampi di prodotti con forme geometriche complesse, è meglio determinare l'apertura della scanalatura di sfiato dopo diversi stampi di prova. Il più grande svantaggio della forma strutturale complessiva nella progettazione della struttura dello stampo è la scarsa ventilazione.

Per l'intero nucleo della cavità dello stampo, esistono diversi metodi di sfiato:

(1) Utilizzare la scanalatura o inserire la parte di installazione della cavità;

(2) Utilizzare il giunto di inserimento sul lato;

(3) Dargli una forma a spirale localmente;

(4) Installare un'anima a doghe scanalate e aprire un foro di processo nella posizione longitudinale.

Quando lo sfiato è estremamente difficile, utilizzare una struttura a intarsio. Se è difficile aprire la scanalatura di scarico in alcuni angoli morti dello stampo, prima di tutto, lo stampo dovrebbe essere opportunamente modificato per la lavorazione a intarsio senza compromettere l'aspetto e la precisione del prodotto. Ciò non solo favorisce la lavorazione della scanalatura di scarico, ma a volte può anche migliorare la difficoltà di lavorazione originale e facilitare la manutenzione.

3. Dimensioni di progettazione della scanalatura di scarico

Lo scarico dei materiali termoindurenti è più importante di quello dei materiali termoplastici.

Innanzitutto, i canali di scarico davanti al cancello devono essere esauriti. La larghezza della scanalatura di scarico deve essere uguale alla larghezza del canale e l'altezza deve essere di 0,12 mm. La cavità deve essere esaurita tutt'intorno e ogni scanalatura di scarico deve essere distante 25 mm, larga 6,5 mm e alta 0,075-0,16 mm, a seconda della fluidità del materiale. I materiali più morbidi devono assumere valori inferiori.

L'asta di espulsione deve essere allargata il più possibile e, nella maggior parte dei casi, devono essere rettificati 3-4 piani con un'altezza di 0,05 mm sulla superficie cilindrica dell'asta di espulsione e la direzione del segno di rettifica deve essere lungo la lunghezza dell'asta di espulsione. La rettifica deve essere eseguita con una mola abrasiva più fine. La faccia terminale dell'asta di espulsione deve essere rettificata con uno smusso di 0,12 mm, in modo che se si forma della bava, aderisca alla parte.

4. Conclusion

L'apertura corretta della scanalatura di scarico può ridurre notevolmente la pressione di iniezione, il tempo di iniezione, il tempo di mantenimento e la pressione di serraggio, facilitando lo stampaggio di parti in plastica, migliorando così l'efficienza produttiva, riducendo i costi di produzione e diminuendo il consumo energetico della macchina.

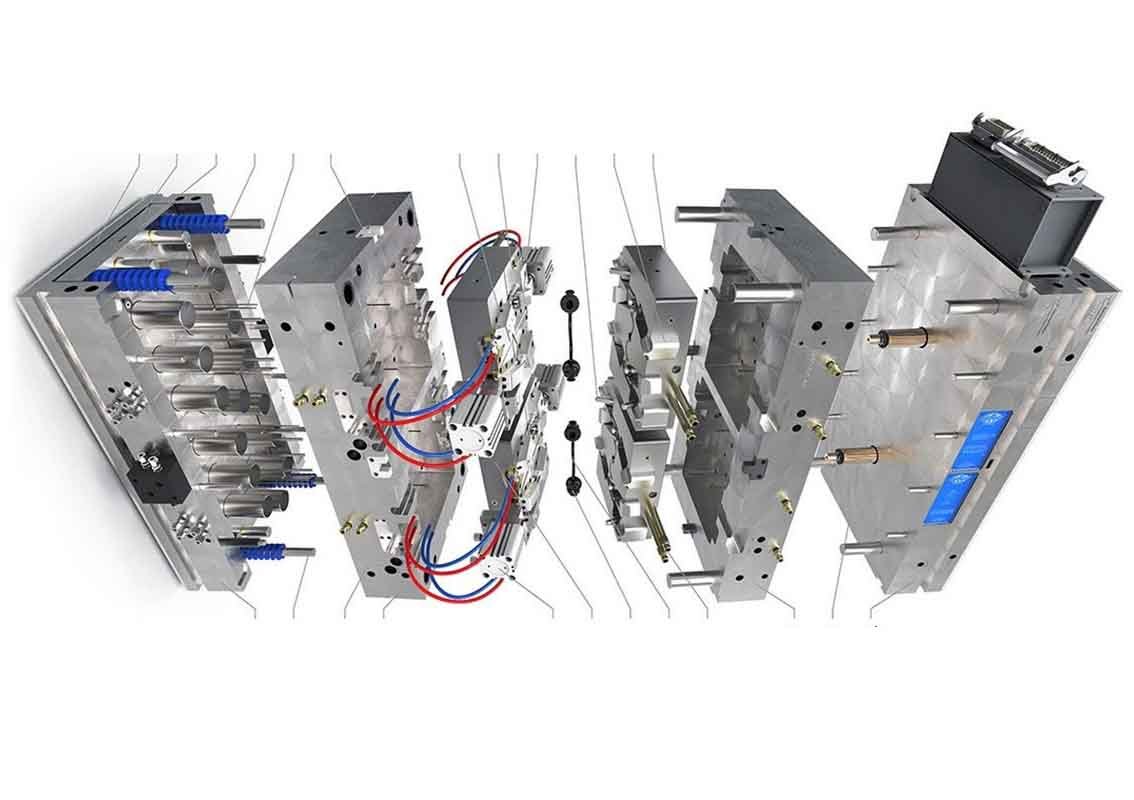

Infatti, non è necessario scaricare attraverso la scanalatura di scarico. Ci sono diversi altri modi per scaricare:

(1) Scarico attraverso la scanalatura di scarico

Per gli stampi per lo stampaggio di parti in plastica di grandi e medie dimensioni, la quantità di gas da espellere è grande e la scanalatura di espulsione dovrebbe solitamente essere aperta. La scanalatura di espulsione è solitamente aperta sul lato dello stampo concavo sulla superficie di separazione. La posizione della scanalatura di espulsione è preferibilmente alla fine del flusso di fusione e la dimensione della scanalatura di espulsione si basa sul principio che il gas può essere scaricato senza problemi senza traboccare. La larghezza della scanalatura di espulsione è generalmente di circa 3-5 mm, la profondità è inferiore a 0,05 mm e la lunghezza è generalmente di 0,7-1,0 mm.

(2) Sfiato dalla superficie di separazione

Per stampi di piccole dimensioni, lo spazio tra le superfici di separazione può essere utilizzato per lo sfiato, ma la superficie di separazione deve essere posizionata all'estremità del flusso di fusione.

(3) Sfiato dallo spazio tra le parti assemblate

Nel caso di stampi o cavità concave combinate, lo spazio tra le parti assemblate può essere utilizzato per lo sfiato.

(4) Lo sfiato dallo spazio tra l'asta di spinta e la piastra o il nucleo dello stampo, oppure lo spazio tra l'asta di spinta e la piastra dello stampo possono essere aumentati intenzionalmente.

(5) Sfiato da blocchi di lega non sinterizzata in polvere

La lega non sinterizzata in polvere è un materiale ottenuto dalla sinterizzazione di leghe granulari sferiche. Ha una scarsa resistenza ma una consistenza lasca che consente il passaggio del gas. Posizionare un pezzo di tale lega nel punto in cui è richiesta la ventilazione può soddisfare i requisiti di ventilazione, ma il diametro del foro di ventilazione inferiore non deve essere troppo grande per evitare che venga schiacciato e deformato dalla pressione della cavità.

(6) Sfiato dai pozzi di scarico

All'esterno del punto di confluenza della plastica fusa viene praticato un foro per consentire lo scarico del gas, ottenendo così anche un buon effetto di sfiato.

(7) Scarico forzato

Nell'area del gas chiusa, è installata un'asta di scarico. Questo metodo ha un buon effetto di scarico, ma lascerà tracce dell'asta sulla parte in plastica. Pertanto, l'asta di scarico dovrebbe essere installata in un punto nascosto della parte in plastica.