Introduction

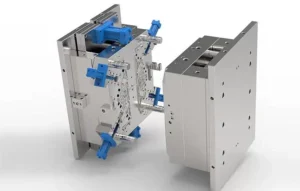

La température à l'intérieur du moule pendant moulage par injection de la console centrale La variable la plus importante dans le moulage par injection est que, quel que soit le type de plastique, la surface du moule doit être essentiellement humide. Une surface de moule chaude maintient la surface du plastique liquide suffisamment longtemps pour créer une pression dans la cavité. Si la cavité est remplie et que la pression de la cavité peut presser le plastique souple contre le métal avant que la peau gelée ne durcisse, la réplication de la surface de la cavité est élevée.

En revanche, si le plastique pénétrant dans la cavité sous basse pression s'arrête, aussi court soit-il, son léger contact avec le métal provoquera des taches, parfois appelées taches de grille.

Pour chaque plastique et pièce en plastique, il existe une limite à la température de surface du moule, au-delà de laquelle un ou plusieurs effets indésirables peuvent se produire (par exemple : le composant peut déborder avec des bavures). Des températures de moule plus élevées signifient une moindre résistance à l'écoulement.

Sur de nombreuses machines de moulage par injection, cela signifie naturellement un flux plus rapide à travers la porte et la cavité, et comme la vanne de régulation du débit de moulage par injection utilisée ne corrige pas ce changement, un remplissage plus rapide entraînera des pressions effectives plus élevées dans la porte et la cavité.

Un flash peut être provoqué. Étant donné que le modèle le plus chaud ne gèle pas le plastique qui pénètre dans la zone de flash avant que la haute pression ne soit créée, la matière fondue peut s'enflammer autour de la goupille d'éjection et déborder dans l'espace de la ligne de séparation. Cela indique qu'un bon contrôle du taux d'injection est nécessaire, et certains programmeurs de contrôle de débit modernes peuvent le faire.

En général, l'augmentation de la température du moule réduit la couche de condensation plastique dans la cavité, ce qui facilite l'écoulement du matériau fondu dans la cavité, ce qui se traduit par un poids de pièce plus important et une meilleure qualité de surface. Dans le même temps, l'augmentation de la température du moule augmente également la résistance à la traction de la pièce.

Méthodes d'isolation des moisissures

De nombreux moules, en particulier les thermoplastiques techniques, fonctionnent à des températures relativement élevées, telles que 80 degrés Celsius ou 176 degrés Fahrenheit. Si le moule n'est pas isolé, la chaleur est perdue dans l'air et moulage par injection de la console centrale la machine peut facilement être aussi importante que la chaleur perdue dans le cylindre de tir.

Conclusion

Il faut donc isoler le cadre du moule et, si possible, la surface du moule. Si vous envisagez d'utiliser un moule à canaux chauds, essayez de réduire l'échange de chaleur entre la partie à canaux chauds et la pièce moulée par injection refroidie. Cette méthode peut réduire les pertes d'énergie et le temps de préchauffage.