Introduzione

La temperatura all'interno dello stampo durante stampaggio a iniezione della consolle centrale è la variabile più importante nello stampaggio a iniezione: non importa che tipo di plastica, deve garantire che la superficie dello stampo sia fondamentalmente bagnata. Una superficie dello stampo calda mantiene la superficie della plastica liquida abbastanza a lungo da creare pressione nella cavità. Se la cavità è riempita e la pressione della cavità può premere la plastica morbida contro il metallo prima che la pelle congelata si indurisca, allora la replicazione della superficie della cavità è elevata.

D'altro canto, se la plastica che entra nella cavità sotto bassa pressione si ferma, anche se per un breve periodo, il suo leggero contatto con il metallo causerà delle macchie, a volte chiamate macchie di gate.

Per ogni plastica e parte in plastica, esiste un limite alla temperatura della superficie dello stampo, superando il quale possono verificarsi uno o più effetti indesiderati (ad esempio: il componente può traboccare di bava). Temperature dello stampo più elevate comportano una minore resistenza al flusso.

In molte macchine per stampaggio a iniezione, questo comporta naturalmente un flusso più rapido attraverso l'otturatore e la cavità e, poiché la valvola di controllo del flusso per stampaggio a iniezione utilizzata non corregge questa variazione, un riempimento più rapido determinerà pressioni effettive più elevate nell'otturatore e nella cavità.

Potrebbe essere causato un flash. Poiché il modello più caldo non congela la plastica che entra nell'area flash prima che venga creata l'alta pressione, la fusione può flashare attorno al perno di espulsione e traboccare nello spazio della linea di separazione. Ciò indica che è necessario un buon controllo della velocità di iniezione e alcuni moderni programmatori di controllo del flusso possono farlo.

In generale, l'aumento della temperatura dello stampo ridurrà lo strato di condensazione della plastica nella cavità, facilitando lo scorrimento del materiale fuso nella cavità, con conseguente aumento del peso della parte e migliore qualità della superficie. Allo stesso tempo, l'aumento della temperatura dello stampo aumenterà anche la resistenza alla trazione della parte.

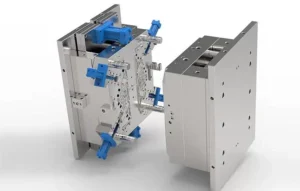

Metodi di isolamento delle muffe

Molti stampi, in particolare termoplastici ingegneristici, operano a temperature relativamente elevate, come 80 gradi Celsius o 176 gradi Fahrenheit. Se lo stampo non è isolato, il calore perso nell'aria e stampaggio a iniezione della consolle centrale macchina può facilmente arrivare a toccare la stessa quantità di calore dispersa nel cilindro di iniezione.

Conclusione

Quindi, isolare il telaio dello stampo e, se possibile, la superficie dello stampo. Se si sta pensando di utilizzare uno stampo a canale caldo, provare a ridurre lo scambio termico tra la parte a canale caldo e la parte stampata a iniezione raffreddata. Questo metodo può ridurre la perdita di energia e il tempo di preriscaldamento.