Il semble que certaines nouvelles machines rencontrent des problèmes de vitesse d'injection parce que les fabricants de machines confondent les processeurs avec des contrôleurs qui sont plus complexes et moins conviviaux qu'ils ne devraient l'être. Il existe des centaines de variables qui peuvent affecter votre processus, et la dernière chose dont vous avez besoin est que les bizarreries d'un contrôleur de machine perturbent votre journée. Les contrôleurs de machines jouent un rôle majeur dans la production de pièces de qualité. Il existe des différences subtiles mais significatives entre les contrôleurs ; pour fabriquer la même pièce sur différentes machines de moulage, les processeurs doivent être conscients de ces variations. Examinons donc de plus près les différences entre les fabricants de machines en matière de fonctions de maintien.

Toutes les machines suivent une séquence d’injection générale dans laquelle la vis démarre à la « taille d’injection » et injecte le plastique fondu à une ou plusieurs vitesses dans une position de transfert prédéfinie. Au moment où la vis atteint cette position de transfert ou de coupure, la machine passe de la première étape (injection) à la deuxième étape (emballage et maintien). Différents fabricants de machines proposent différentes options pour ce qui se passe pendant le processus d’emballage et de maintien. Certains proposent des étapes de temps sous pression, d’autres proposent des étapes de pression et de temps. D’autres encore proposent des étapes de pression, de temps, de temps de rampe et de vitesse. Malheureusement, cela complique le processus de moulage par injection et, à mon avis, certaines options sont très préjudiciables à la cohérence des pièces. Vous vous demandez pourquoi ?

Les constructeurs de machines sont désireux de proposer des modes de traitement plus complexes, mais ils les vérifient rarement en production avec une surveillance de la pression de la cavité.

Comme il existe de nombreuses options d'emballage et de conservation, en fonction de la machine et du fabricant, nous allons définir des paramètres constants et examiner sept variantes ou options. Pour décrire ces options possibles, nous utiliserons les conditions définies (constantes) suivantes :

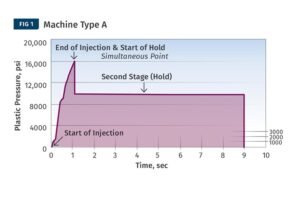

1. Première étape ou injection : toutes les machines sont réglées pour injecter (première étape) et transférer vers la deuxième étape à un endroit ou un volume donné, dans ce cas en utilisant 1 seconde ± 0,04 seconde pour l'injection de la première étape. En utilisant le même moule sur chaque machine, nous avons constaté que la pression au moment du transfert était de 16 000 psi de pression « plastique ». Aux fins de cette discussion, toutes les pressions seront exprimées en nombres « plastiques » (et non hydrauliques). Cela facilite la comparaison des moteurs aux machines hydrauliques. De plus, si vous voulez la même pièce, lorsque vous transférez un moule d'une machine à une autre, vous devez copier les conditions plastiques plutôt que les paramètres de la machine. Bien que l'hydraulique soit populaire parmi les transformateurs, il ne se transfère pas entre les machines en raison de différents rapports d'intensification.

2. Deuxième étape (compression/maintien) : nous allons ici régler deux pressions de compression : 10 000 psi pendant 3 secondes, puis 8 000 psi pendant 5 secondes. Encore une fois, toutes les pressions sont « plastiques » et non hydrauliques. Les hypothèses suivantes tentent de démontrer les différences qui peuvent exister entre différentes machines au sein de la deuxième étape :

Machine de type A : cette machine permet au processeur de régler une fois la durée et la pression pour la deuxième étape de conditionnement ou de maintien. Par exemple, la pression est de 10 000 psi pendant 8 secondes. La pression passe d'une pression de transfert de 16 000 psi à 10 000 psi et maintient cette pression pendant 8 secondes.

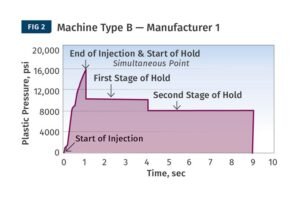

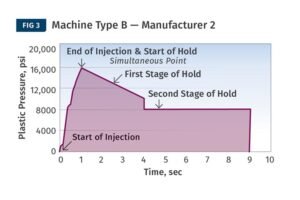

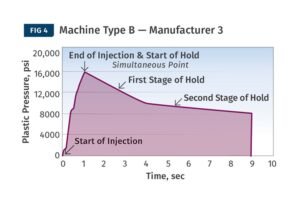

Type de machine B : La machine permet au processeur de régler les pressions de conditionnement et les temps associés pour deux étapes ou plus. Par exemple, 10 000 psi pendant 3 secondes plus 8 000 psi pendant 5 secondes pour un temps de maintien total de 8 secondes. Il existe plusieurs réponses de maintien possibles selon le fabricant de la machine :

Fabricant de machines 1 : La pression chute d'une pression de transfert de première étape de 16 000 psi à 10 000 psi aussi rapidement que possible. À la fin des 3 secondes, la pression est immédiatement abaissée à 8 000 psi pendant 5 secondes. Voir le graphique de la pression plastique en fonction du temps sur la figure 2.

Cette machine permet au processeur de définir deux ou plusieurs étapes de pression de maintien et les temps associés. Ici, la pression chute d'une pression de transfert de première étape de 16 000 psi à 10 000 psi le plus rapidement possible. À la fin des 3 secondes programmées, la pression est immédiatement abaissée à 8 000 psi pendant 5 secondes.

Fabricant de la machine 2 : La machine met 3 secondes pour passer d'une pression de transfert de 16 000 psi à 10 000 psi, puis monte rapidement à 8 000 psi et maintient cette valeur pendant 5 secondes. Dans ce cas, le premier temps correspond en fait au temps de montée en pression jusqu'à la pression définie, et non au temps jusqu'à la pression définie. Voir la figure 3 pour un graphique de la pression plastique en fonction du temps.

Ici, la machine met 3 secondes pour passer d'une pression de distribution de 16 000 psi à 10 000 psi, puis monte rapidement jusqu'à 8 000 psi et maintient cette valeur pendant 5 secondes. Le premier temps correspond en fait au temps de montée en pression jusqu'à la pression définie, et non au temps à la pression définie.

Constructeur de machines 3 : la machine met 3 secondes pour passer d'une pression de refoulement de 16 000 psi à la pression de maintien définie de 10 000 psi, puis 5 secondes pour passer de 10 000 psi à 8 000 psi. Les deux temps de maintien sont des « temps de rampe », et non des temps à la pression définie. Voir la figure 4 pour un graphique de la pression plastique en fonction du temps.

La machine met 3 secondes pour passer d'une pression de transfert de 16 000 psi à une pression de maintien définie de 10 000 psi, puis 5 secondes pour passer de 10 000 psi à 8 000 psi. Les deux temps de maintien sont des « temps de rampe » plutôt que des temps à la pression définie.

Machines de type C : ces machines permettent au processeur de définir deux ou plusieurs étapes de pression de maintien, de temps et de vitesse. En utilisant les mêmes pressions et temps que ci-dessus, nous définissons maintenant la vitesse de la première étape de maintien à 35 mm/s et la vitesse de la deuxième étape de maintien à 15 mm/s.

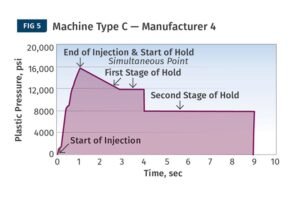

Fabricant de la machine 4 : Seule la première étape de maintien dispose d'un réglage de vitesse, la pression domine dans les deux étapes. La pression diminue progressivement d'une pression de transfert de 16 000 psi à 10 000 psi à 35 mm/s jusqu'à atteindre une pression de maintien de 10 000 psi. À ce stade, le contrôle de la vitesse est perdu (pression limitée) et la machine maintient une pression constante de 10 000 psi pendant le reste des 3 secondes. À la fin des 3 secondes, la pression chute rapidement à 8 000 psi et est maintenue pendant 5 secondes. Pour un graphique de la pression en fonction du temps,

Ici, la pression domine les deux étapes. La pression chute d'une pression de refoulement de 16 000 psi à 10 000 psi à une vitesse de 35 mm/s jusqu'à ce qu'une pression de maintien de 10 000 psi soit atteinte. À ce stade, le contrôle de la vitesse est perdu (pression limitée) et la machine maintient une pression constante de 10 000 psi pendant le reste des 3 secondes.

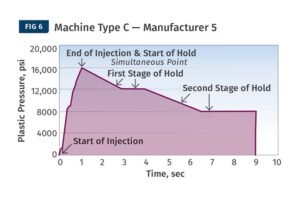

Fabricant de la machine 5 : Surpression Réglez la vitesse pour les deux étapes de maintien. La pression chute d'une pression de distribution de 16 000 psi à 10 000 psi à une vitesse de 35 mm/s jusqu'à ce que la pression entraînant la vis vers l'avant atteigne 10 000 psi. À 10 000 psi, le contrôle de la vitesse est perdu (pression limitée) et la machine maintient une pression constante de 10 000 psi pendant le reste des 3 secondes. À la fin des 3 secondes, la pression est augmentée jusqu'à 8 000 psi à 15 mm/s jusqu'à ce que la pression atteigne 8 000 psi et reste à 8 000 psi pendant le reste des 5 secondes de maintien prédéfinies. Encore une fois, cette étape est limitée par la pression et je doute qu'il y ait un contrôle de la vitesse lorsque la pression de maintien passe de 10 000 psi à 8 000 psi. Un graphique de la pression en fonction du temps est présenté dans la Figure 6.

La commande de pression définit la vitesse pour les deux étapes de maintien. La pression est réduite de la pression de refoulement de 16 000 psi à 10 000 psi à 35 mm/s jusqu'à ce que la pression entraînant la vis vers l'avant atteigne 10 000 psi. À 10 000 psi, le contrôle de la vitesse est perdu (pression limitée) et la machine maintient une pression constante de 10 000 psi pendant toute la durée restante dans les 3 secondes.

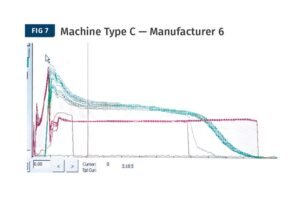

Fabricant de machines 6 : La vitesse dépasse la pression définie. La pression est réduite à partir de la pression délivrée de 16 000 psi et sera pilotée par le contrôle de vitesse jusqu'à la pression requise pour atteindre une vitesse de 35 mm/s pendant 3 secondes. La vitesse dépasse le réglage de pression et la pression peut ne pas être de 10 000 psi. À la fin des 3 secondes, la machine fonctionnera à 15 mm/s pendant 5 secondes. Là encore, le contrôle de vitesse remplace le réglage de pression. La figure 7 montre plusieurs prises de vue dans ces conditions (pression plastique en rouge, pression de cavité en vert ; différentes échelles). Comme on peut le voir, après des heures d'expérimentation, j'ai essayé d'obtenir une cohérence du processus sans succès.

Vitesse sur pression de consigne. Le graphique montre plusieurs prises de vue dans ces conditions (pression plastique en rouge, pression cavité en vert ; différentes échelles). Après des heures d'expérimentation, tentatives pour obtenir une cohérence du processus sans succès.

Vous êtes confus ? Moi aussi. C'est plus compliqué que cela ne devrait l'être. Les processeurs ont une puissance de traitement importante. Les constructeurs de machines sont désireux de proposer des modes de traitement plus complexes, mais ils les testent rarement en production avec surveillance de la pression de la cavité. À mesure que de nouveaux ordinateurs plus rapides deviennent disponibles, les programmeurs bien intentionnés ajoutent des fonctionnalités (comme la vitesse d'emballage) qui nuisent à la cohérence du produit.

] Conclusion : de nombreux constructeurs de machines rendent les commandes plus complexes qu'elles ne devraient l'être et moins conviviales en ajoutant des options de valeur douteuse. Le contrôle de la vitesse sur l'emballage sans limitation de pression ou coupure de pression en est un exemple classique. Pour toute évaluation d'un contrôleur de machine doté d'un contrôle de vitesse de deuxième étage (emballage ou maintien), il est préférable d'avoir une détection de pression dans la cavité.