مقدمه

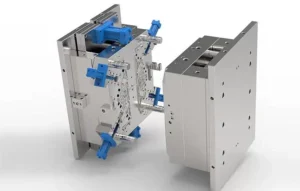

دمای داخل قالب در طول قالب گیری تزریقی کنسول مرکزی مهمترین متغیر در قالبگیری تزریقی است - صرف نظر از نوع پلاستیک، باید اطمینان حاصل شود که سطح قالب اساساً مرطوب است. یک سطح قالب داغ سطح پلاستیک را به اندازه کافی مایع نگه می دارد تا فشار در حفره ایجاد شود. اگر حفره پر شود و فشار حفره بتواند قبل از اینکه پوست منجمد سخت شود، پلاستیک نرم را به فلز فشار دهد، در این صورت تکرار سطح حفره زیاد است.

از سوی دیگر، اگر پلاستیکی که تحت فشار کم وارد حفره میشود، هر چقدر هم که زمان کوتاهی باشد، مکث کند، تماس جزئی آن با فلز باعث ایجاد لکههایی میشود که گاهی به آن لکههای دروازه میگویند.

برای هر قطعه پلاستیکی و پلاستیکی، دمای سطح قالب محدودیتی وجود دارد که بیش از آن ممکن است یک یا چند اثر نامطلوب رخ دهد (به عنوان مثال: ممکن است قطعه با فلاش سرریز شود). دمای قالب بالاتر به معنای مقاومت کمتر در برابر جریان است.

در بسیاری از ماشینهای قالبگیری تزریقی، این به طور طبیعی به معنای جریان سریعتر از گیت و حفره است و چون شیر کنترل جریان قالبگیری تزریقی استفادهشده این تغییر را اصلاح نمیکند، پر کردن سریعتر باعث ایجاد فشارهای موثر بالاتر در گیت و حفره میشود.

ممکن است فلاش ایجاد شود. از آنجایی که مدل داغتر، پلاستیکی را که قبل از ایجاد فشار بالا وارد ناحیه فلاش میشود، منجمد نمیکند، مذاب میتواند در اطراف پین اجکتور چشمک بزند و به شکاف خط جداکننده سرریز کند. این نشان می دهد که کنترل سرعت تزریق خوب مورد نیاز است و برخی از برنامه نویسان مدرن کنترل جریان می توانند این کار را انجام دهند.

به طور کلی، افزایش دمای قالب باعث کاهش لایه تراکم پلاستیک در حفره می شود و جریان مواد مذاب در حفره را آسان تر می کند و در نتیجه وزن قطعه بزرگتر و کیفیت سطح بهتری ایجاد می کند. در عین حال افزایش دمای قالب باعث افزایش استحکام کششی قطعه نیز خواهد شد.

روش های عایق کاری قالب

بسیاری از قالب ها، به ویژه ترموپلاستیک های مهندسی، در دماهای نسبتاً بالا مانند 80 درجه سانتیگراد یا 176 درجه فارنهایت کار می کنند. اگر قالب عایق نباشد، حرارت از دست رفته به هوا و قالب گیری تزریقی کنسول مرکزی دستگاه به راحتی می تواند به اندازه گرمای از دست رفته به سیلندر شات باشد.

نتیجه گیری

بنابراین قاب قالب و در صورت امکان سطح قالب را عایق بندی کنید. اگر قصد استفاده از قالب رانر داغ را دارید، سعی کنید تبادل حرارت بین قسمت رانر داغ و قسمت قالب گیری تزریقی خنک شده را کاهش دهید. این روش می تواند اتلاف انرژی و زمان پیش گرم شدن را کاهش دهد.