Cuanto más delgada sea la pared del producto y más lejos esté de la compuerta, más importante es abrir la ranura de ventilación. Además, en el caso de piezas pequeñas o de precisión, también se debe tomar en serio la apertura de la ranura de ventilación, ya que, además de evitar quemaduras superficiales y un volumen de inyección insuficiente del producto, también puede eliminar varios defectos del producto y reducir la contaminación por moho.

La ranura de ventilación tiene dos funciones principales: una es eliminar el aire de la cavidad del molde cuando se inyecta material fundido; la otra es eliminar diversos gases generados por el material durante el calentamiento.

Entonces, ¿cómo se puede considerar que la ventilación de la cavidad del molde es suficiente? En términos generales, si el material fundido se inyecta a la velocidad de inyección más alta y no quedan marcas de quemaduras en el producto, se puede considerar que la ventilación en la cavidad del molde es suficiente.

1. Método de ventilación

Existen muchas formas de ventilar la cavidad del molde, pero cada método debe garantizar que: durante la ventilación, la ranura de ventilación debe estar diseñada para evitar que el material se desborde hacia la ranura; en segundo lugar, debe evitar obstrucciones. Por lo tanto, la altura de la parte de la ranura de escape que tiene más de 6-12 mm de largo, medida desde la superficie interna de la cavidad del molde hasta el borde externo de la cavidad del molde, debe agrandarse en aproximadamente 0,25-0,4 mm.

Además, demasiadas ranuras de escape son perjudiciales, ya que si la presión de sujeción que actúa sobre la parte de la superficie de separación de la cavidad del molde sin ranuras de escape es muy grande, es fácil provocar un flujo en frío o el agrietamiento del material de la cavidad del molde, lo que es muy peligroso.

Además de vaciar la cavidad del molde en la superficie de separación, el propósito del vaciado también se puede lograr colocando ranuras de vaciado al final del flujo de material del sistema de vertido y dejando espacios alrededor de la varilla de expulsión. Porque si la profundidad, el ancho y la posición de la ranura de vaciado no se seleccionan adecuadamente, las rebabas de rebaba afectarán la belleza y la precisión del producto. Por lo tanto, el tamaño del espacio anterior se limita para evitar la rebaba alrededor de la varilla de expulsión.

Cabe señalar que, al ventilar piezas como engranajes, es posible que ni siquiera la más mínima rebaba sea deseable. La mejor manera de ventilar las piezas de engranajes es hacerlo de las siguientes maneras:

(1) Retire completamente el gas del canal de flujo;

(2) Granallado de la superficie de contacto de la superficie de separación con abrasivo de carburo de silicio con un tamaño de partícula de 200.

Además, se abre una ranura de ventilación al final del flujo de material del sistema de vertido, que se refiere principalmente a la ranura de ventilación al final del canal de derivación. Su ancho debe ser igual al ancho del canal de derivación y su altura varía según el material.

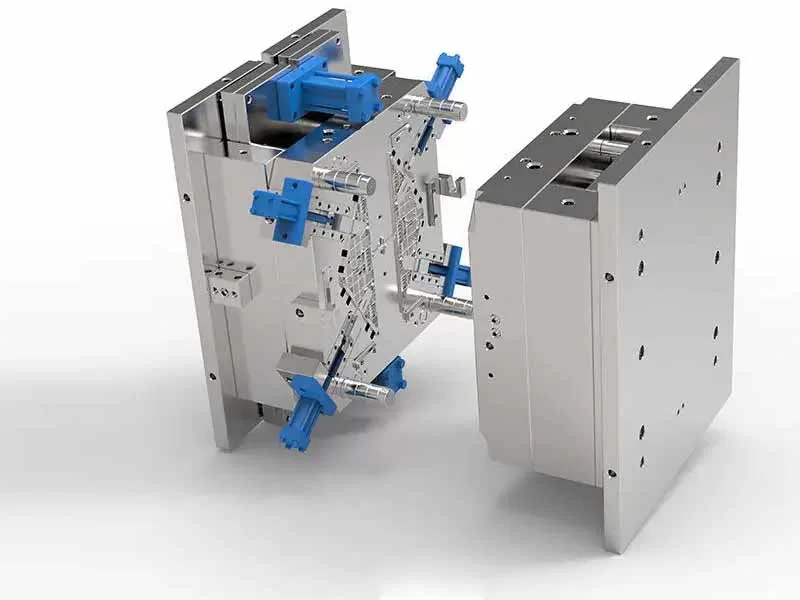

2. Método de diseño

En el caso de moldes de productos con formas geométricas complejas, lo mejor es determinar la apertura de la ranura de ventilación después de varios moldes de prueba. La mayor desventaja de la forma estructural general en el diseño de la estructura del molde es la ventilación deficiente.

Para el núcleo de la cavidad del molde en general, existen varios métodos de ventilación:

(1) Utilice la ranura o inserte la parte de instalación de la cavidad;

(2) Utilice la junta de inserción en el lateral;

(3) Hazlo en forma de espiral localmente;

(4) Instale un núcleo de listón ranurado y abra un orificio de proceso en la posición longitudinal.

Cuando la ventilación es extremadamente difícil, utilice una estructura de incrustación. Si es difícil abrir la ranura de escape en algunos rincones muertos del molde, en primer lugar, el molde debe cambiarse adecuadamente al procesamiento de incrustación sin afectar la apariencia y la precisión del producto. Esto no solo es propicio para procesar la ranura de escape, sino que a veces también puede mejorar la dificultad de procesamiento original y facilitar el mantenimiento.

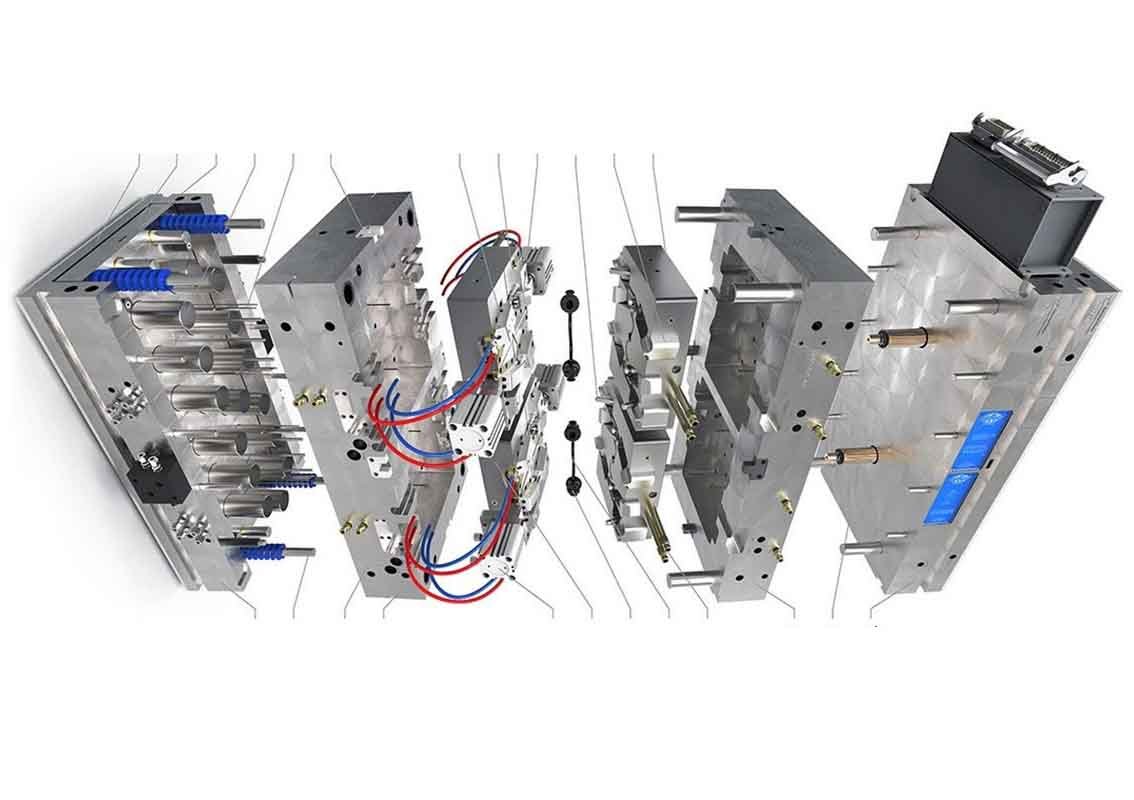

3. Tamaño de diseño de la ranura de escape

El agotamiento de los materiales termoendurecibles es más importante que el de los materiales termoplásticos.

En primer lugar, se deben purgar los canales que se encuentran delante de la compuerta. El ancho de la ranura de purga debe ser igual al ancho del canal y la altura debe ser de 0,12 mm. La cavidad debe purgarse por todos lados y cada ranura de purga debe estar separada por 25 mm, 6,5 mm de ancho y 0,075-0,16 mm de alto, dependiendo de la fluidez del material. Los materiales más blandos deben tener valores más bajos.

La varilla de expulsión debe agrandarse lo más posible y, en la mayoría de los casos, se deben rectificar 3 o 4 planos con una altura de 0,05 mm en la superficie cilíndrica de la varilla de expulsión, y la dirección de la marca de rectificado debe ser a lo largo de la longitud de la varilla de expulsión. El rectificado debe realizarse con una muela de rectificado más fina. La cara final de la varilla de expulsión debe rectificarse con un chaflán de 0,12 mm, de modo que si se forma una rebaba, se adhiera a la pieza.

4. Conclusión

La apertura adecuada de la ranura de escape puede reducir en gran medida la presión de inyección, el tiempo de inyección, el tiempo de retención y la presión de sujeción, lo que facilita el moldeo de piezas de plástico, mejorando así la eficiencia de producción, reduciendo los costos de producción y reduciendo el consumo de energía de la máquina.

De hecho, no es necesario extraer el aire por la ranura de escape. Existen otras formas de extraer el aire:

(1) Escape a través de la ranura de escape.

En el caso de los moldes para moldear piezas de plástico de tamaño grande y mediano, la cantidad de gas que se debe expulsar es grande y, por lo general, se debe abrir la ranura de escape. La ranura de escape generalmente se abre en el lado del molde cóncavo en la superficie de separación. La posición de la ranura de escape es preferiblemente al final del flujo de masa fundida y el tamaño de la ranura de escape se basa en el principio de que el gas se puede descargar suavemente sin desbordarse. El ancho de la ranura de escape es generalmente de aproximadamente 3-5 mm, la profundidad es menor de 0,05 mm y la longitud es generalmente de 0,7-1,0 mm.

(2) Ventilación de la superficie de separación

En el caso de moldes pequeños, el espacio entre las superficies de separación se puede utilizar para ventilar, pero la superficie de separación debe estar ubicada al final del flujo de masa fundida.

(3) Ventilación del espacio entre las piezas ensambladas

En el caso de moldes o cavidades cóncavas combinadas, el espacio entre las piezas ensambladas se puede utilizar para ventilar.

(4) La ventilación del espacio entre la varilla de empuje y la placa o núcleo del molde, o el espacio entre la varilla de empuje y la placa del molde se puede aumentar intencionalmente.

(5) Ventilación de bloques de aleación sin sinterizar en polvo

La aleación en polvo no sinterizada es un material que se obtiene mediante la sinterización de aleaciones granulares esféricas. Tiene poca resistencia pero una textura suelta que permite el paso del gas. Colocar una pieza de dicha aleación en el lugar donde se requiere la ventilación puede cumplir con los requisitos de ventilación, pero el diámetro del orificio de ventilación inferior no debe ser demasiado grande para evitar que se aplaste y se deforme por la presión de la cavidad.

(6) Ventilación de pozos de escape

Se coloca un orificio en el exterior de la confluencia de plástico fundido para permitir que se descargue gas en él, lo que también puede lograr un buen efecto de ventilación.

(7) Escape forzado

En la zona de gas cerrada se instala una varilla de escape. Este método tiene un buen efecto de escape, pero dejará rastros de la varilla en la pieza de plástico. Por lo tanto, la varilla de escape debe instalarse en un lugar oculto de la pieza de plástico.