Je dünner das Wandprodukt ist, je weiter es vom Tor entfernt ist, desto wichtiger ist es, die Entlüftungsnut zu öffnen. Darüber hinaus sollte bei Kleinteilen oder Präzisionsteilen das Öffnen der Entlüftungsnut ernst genommen werden, da dadurch nicht nur Oberflächenverbrennungen und ein unzureichendes Einspritzvolumen des Produkts vermieden werden, sondern auch verschiedene Produktfehler beseitigt und die Schimmelverschmutzung verringert werden kann.

Die Entlüftungsnut hat zwei Hauptfunktionen: Zum einen dient sie zum Entfernen der Luft im Formhohlraum beim Einspritzen von geschmolzenem Material; zum anderen dient sie zum Entfernen verschiedener Gase, die beim Erhitzen durch das Material entstehen.

Wie kann also die Entlüftung des Formhohlraums als ausreichend angesehen werden? Generell gilt: Wenn das geschmolzene Material mit der höchsten Einspritzgeschwindigkeit eingespritzt wird und keine Brandspuren auf dem Produkt zurückbleiben, kann davon ausgegangen werden, dass die Entlüftung im Formhohlraum ausreichend ist.

1. Entlüftungsmethode

Es gibt viele Möglichkeiten, den Formhohlraum zu entlüften, aber bei jeder Methode muss Folgendes sichergestellt werden: Beim Entlüften muss die Entlüftungsnut so gestaltet sein, dass das Material nicht in die Nut überläuft. Zweitens muss sie ein Verstopfen verhindern. Daher sollte die Höhe des Auslassnutteils, der länger als 6–12 mm ist, gemessen von der Innenfläche des Formhohlraums bis zur Außenkante des Formhohlraums, um etwa 0,25–0,4 mm vergrößert werden.

Darüber hinaus sind zu viele Entlüftungsnuten schädlich. Denn wenn der Klemmdruck, der auf den Teil der Formhohlraum-Trennfläche ohne Entlüftungsnuten wirkt, sehr groß ist, kann es leicht zu Kaltfluss oder Rissbildung im Formhohlraummaterial kommen, was sehr gefährlich ist.

Neben dem Absaugen der Formhöhle an der Trennfläche kann der Zweck des Absaugens auch erreicht werden, indem am Ende des Materialflusses des Gießsystems Absaugnuten angebracht werden und Lücken um die Auswerferstange herum gelassen werden. Denn wenn Tiefe, Breite und Position der Absaugnut nicht richtig gewählt werden, beeinträchtigen die Gratbildungen die Schönheit und Präzision des Produkts. Daher ist die Größe der obigen Lücke begrenzt, um Grate um die Auswerferstange herum zu verhindern.

Es ist zu beachten, dass beim Entlüften von Teilen wie Zahnrädern selbst kleinste Grate unerwünscht sein können. Getriebeteile werden am besten auf folgende Weise entlüftet:

(1) Das Gas im Strömungskanal gründlich entfernen;

(2) Kugelstrahlen der Gegenfläche der Trennfläche mit Siliziumkarbid-Strahlmittel der Korngröße 200.

Zusätzlich wird am Ende des Materialflusses des Gießsystems eine Entlüftungsnut geöffnet, wobei hier hauptsächlich die Entlüftungsnut am Ende des Zweigkanals gemeint ist. Ihre Breite sollte der Breite des Zweigkanals entsprechen und ihre Höhe variiert je nach Material.

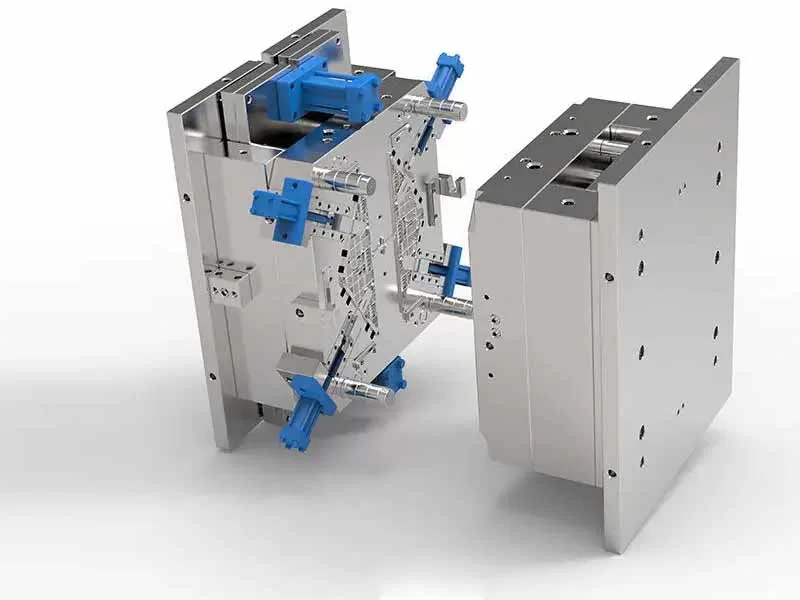

2. Entwurfsmethode

Bei Produktformen mit komplexen geometrischen Formen ist es am besten, die Öffnung der Entlüftungsnut nach mehreren Versuchsformen zu bestimmen. Der größte Nachteil der Gesamtstrukturform bei der Gestaltung der Formstruktur ist die schlechte Entlüftung.

Für den gesamten Formhohlraumkern gibt es mehrere Entlüftungsmethoden:

(1) Verwenden Sie die Nut oder den Einbauteil des Hohlraums.

(2) Benutzen Sie die seitliche Einsteckverbindung.

(3) Bringen Sie es lokal in eine Spiralform;

(4) Bauen Sie einen Schlitzlamellenkern ein und öffnen Sie in der Längsposition ein Prozessloch.

Wenn die Entlüftung extrem schwierig ist, verwenden Sie eine Inlay-Struktur. Wenn es schwierig ist, die Abluftnut in einigen toten Ecken der Form zu öffnen, sollte die Form zunächst entsprechend auf Inlay-Verarbeitung umgestellt werden, ohne das Aussehen und die Präzision des Produkts zu beeinträchtigen. Dies ist nicht nur förderlich für die Verarbeitung der Abluftnut, sondern kann manchmal auch die ursprünglichen Verarbeitungsschwierigkeiten verbessern und die Wartung erleichtern.

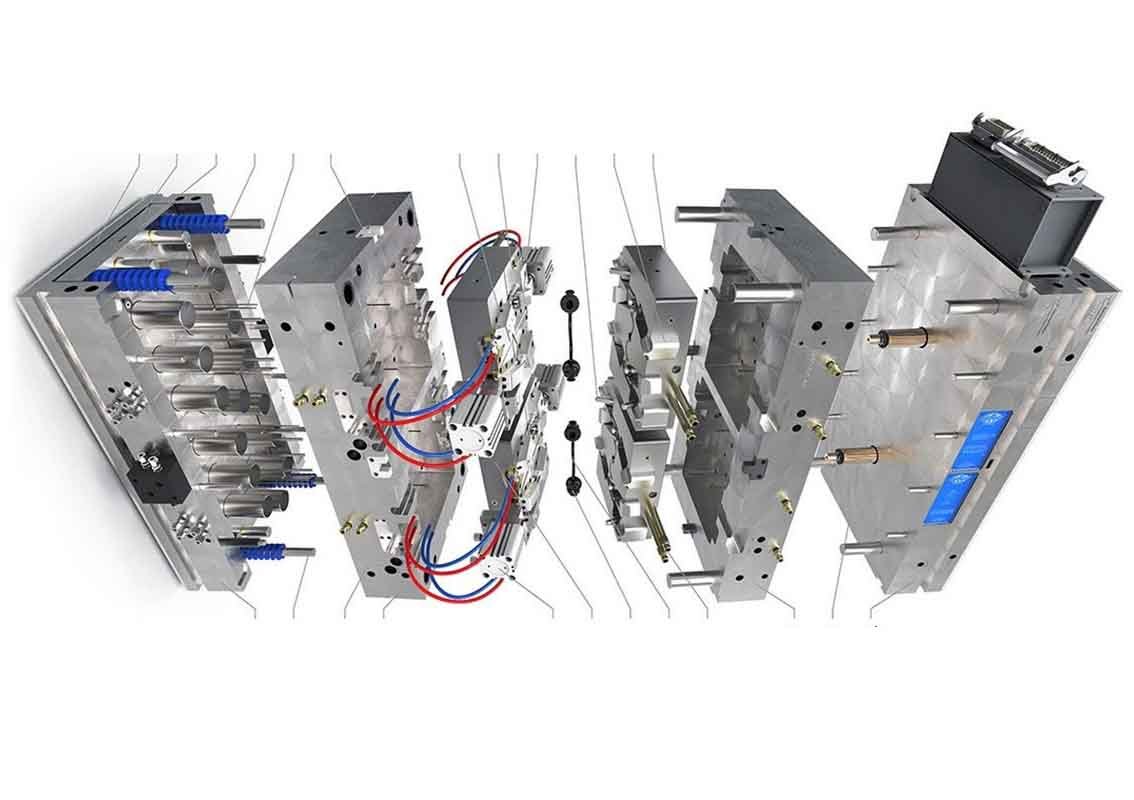

3. Designgröße der Auslassnut

Die Abgase von duroplastischen Werkstoffen sind wichtiger als die von thermoplastischen Werkstoffen.

Zunächst müssen die Kanäle vor dem Tor entlüftet werden. Die Breite der Entlüftungsnut muss der Breite des Kanals entsprechen und die Höhe muss 0,12 mm betragen. Der Hohlraum muss rundherum entlüftet werden und jede Entlüftungsnut muss 25 mm voneinander entfernt, 6,5 mm breit und 0,075–0,16 mm hoch sein, je nach Fließfähigkeit des Materials. Weichere Materialien sollten niedrigere Werte annehmen.

Die Auswerferstange sollte so weit wie möglich vergrößert werden. In den meisten Fällen sollten 3–4 Ebenen mit einer Höhe von 0,05 mm auf die zylindrische Oberfläche der Auswerferstange geschliffen werden, und die Schleifspurrichtung sollte entlang der Länge der Auswerferstange verlaufen. Das Schleifen sollte mit einer feineren Schleifscheibe durchgeführt werden. Die Endfläche der Auswerferstange sollte mit einer Fase von 0,12 mm geschliffen werden, damit ein eventuell entstehender Grat am Teil haften bleibt.

4. Fazit

Durch das richtige Öffnen der Auslassnut können der Einspritzdruck, die Einspritzzeit, die Haltezeit und der Klemmdruck erheblich reduziert werden, wodurch das Formen von Kunststoffteilen erleichtert wird und die Produktionseffizienz verbessert, die Produktionskosten gesenkt und der Energieverbrauch der Maschine verringert wird.

Tatsächlich ist es nicht notwendig, durch die Abluftnut abzusaugen. Es gibt mehrere andere Möglichkeiten zum Ablassen:

(1) Abgas durch die Abgasnut

Bei Formen zum Formen großer und mittelgroßer Kunststoffteile ist die Menge des abzusaugenden Gases groß, und die Abluftnut sollte normalerweise geöffnet sein. Die Abluftnut ist normalerweise auf der Seite der konkaven Form auf der Trennfläche geöffnet. Die Position der Abluftnut befindet sich vorzugsweise am Ende des Schmelzflusses, und die Größe der Abluftnut basiert auf dem Prinzip, dass das Gas reibungslos abgelassen werden kann, ohne überzulaufen. Die Breite der Abluftnut beträgt im Allgemeinen etwa 3–5 mm, die Tiefe weniger als 0,05 mm und die Länge im Allgemeinen 0,7–1,0 mm.

(2) Entlüftung von der Trennfläche

Bei kleinen Werkzeugen kann der Spalt zwischen den Trennflächen zur Entlüftung genutzt werden, allerdings muss sich die Trennfläche am Ende des Schmelzeflusses befinden.

(3) Entlüftung des Zwischenraums zwischen den montierten Teilen

Bei kombinierten konkaven Formen bzw. Kavitäten kann der Spalt zwischen den zusammengesetzten Teilen zur Entlüftung genutzt werden.

(4) Die Entlüftung des Spalts zwischen Stößel und Formplatte bzw. Kern bzw. die gezielte Vergrößerung des Spalts zwischen Stößel und Formplatte kann erfolgen.

(5) Entlüftung aus pulverisierten ungesinterten Legierungsblöcken

Pulverförmige, ungesinterte Legierungen sind Materialien, die durch Sintern von kugelförmigen, körnigen Legierungen hergestellt werden. Sie weisen eine geringe Festigkeit auf, haben aber eine lockere Struktur, die Gase durchlässt. Die Entlüftungsanforderungen lassen sich erfüllen, indem man ein Stück einer solchen Legierung an der Stelle platziert, an der eine Entlüftung erforderlich ist. Der Durchmesser des unteren Entlüftungslochs sollte jedoch nicht zu groß sein, damit es nicht durch den Hohlraumdruck zusammengedrückt und verformt wird.

(6) Entlüftung aus Abluftschächten

An der Außenseite des Zusammenflusses der Kunststoffschmelze ist ein Loch angebracht, durch das Gas abgelassen werden kann, wodurch auch eine gute Entlüftungswirkung erzielt werden kann.

(7) Zwangsentlüftung

Im geschlossenen Gasbereich wird ein Absaugstab installiert. Diese Methode hat eine gute Absaugwirkung, hinterlässt jedoch Spuren des Stabs auf dem Kunststoffteil. Daher sollte der Absaugstab an einer versteckten Stelle des Kunststoffteils installiert werden.