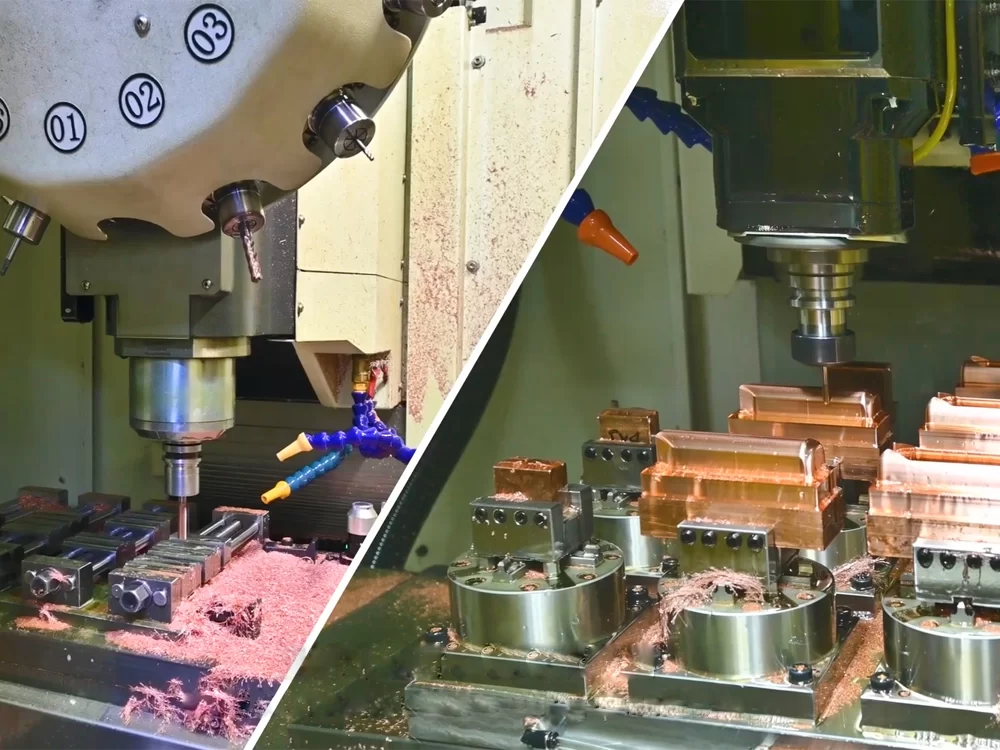

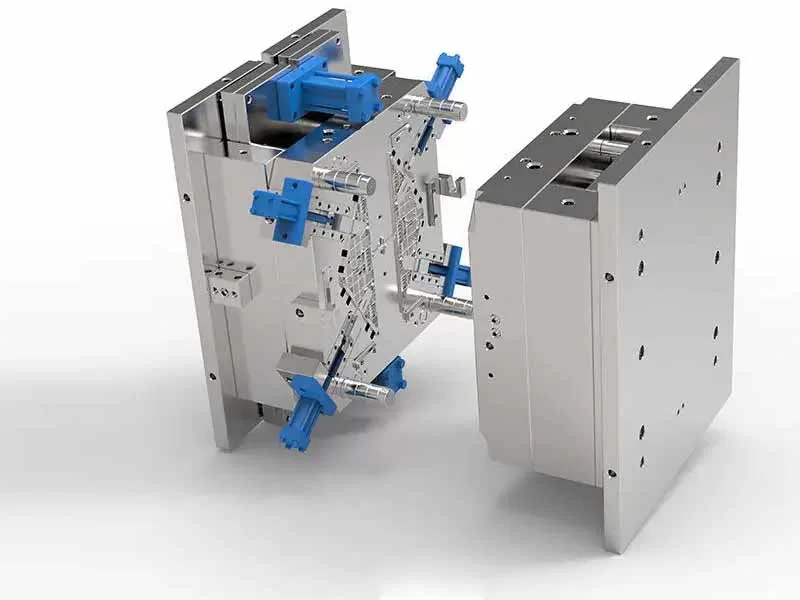

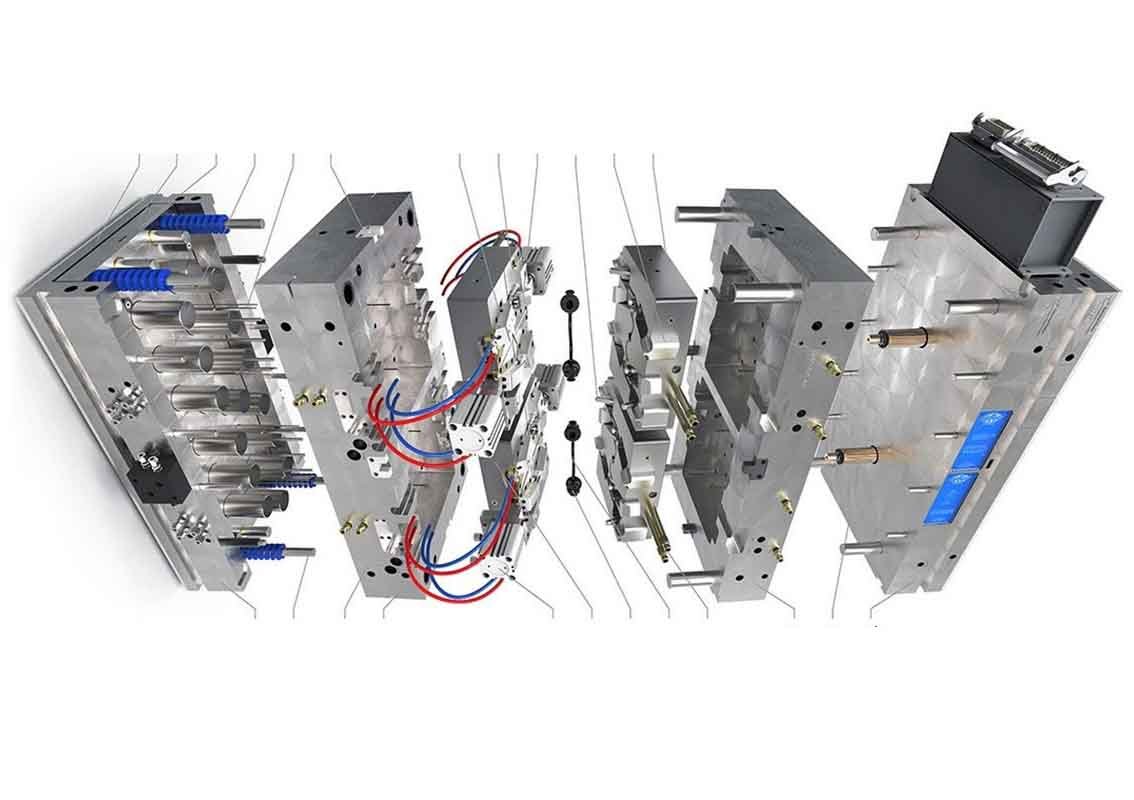

Svejselinjer er de mest almindelige fejl i sprøjtestøbte produkter. Bortset fra nogle få sprøjtestøbte dele med meget enkle geometriske former, forekommer de på de fleste sprøjtestøbte dele (normalt i form af en linje eller en V-formet rille), især store og komplekse produkter, der kræver multi-gate forme og indsatser.

Svejselinjer påvirker ikke kun plastdelenes udseende, men påvirker også plastdelenes mekaniske egenskaber, såsom slagstyrke, trækstyrke, brudforlængelse osv. i varierende grad. Derudover har svejselinjer også en alvorlig indflydelse på produktdesign og levetiden af plastdele. Derfor bør de undgås eller forbedres så meget som muligt.

Hovedårsagerne til svejsemærker er: når den smeltede plast støder på indsatser, huller, områder med diskontinuerlige strømningshastigheder eller områder, hvor fyldmaterialestrømmen afbrydes i hulrummet, konvergerer flere smelter; når gate-injektionsfyldningen sker, kan materialet ikke smeltes fuldstændigt.

Årsager og løsninger til svejsemærker:

1. Temperaturen er for lav

Aflednings- og konvergensydelsen af lavtemperatursmeltninger er dårlig, og svejsemærker dannes let. Hvis der opstår fine svejselinjer på plastdelens indvendige og ydre overflade på samme sted, skyldes det ofte dårlig svejsning forårsaget af for lav materialetemperatur. I denne henseende kan cylinder- og dysetemperaturen øges passende, eller injektionscyklussen kan forlænges for at fremme materialetemperaturen til at stige. Samtidig skal mængden af kølevand, der passerer gennem formen, kontrolleres, og formtemperaturen bør øges passende.

Generelt er styrken af plastdelens svejsemærke dårlig. Hvis den tilsvarende del af formen, hvor svejsemærket dannes, opvarmes lokalt, og den lokale temperatur af den svejste del af den støbte del øges, kan styrken af den svejste del af plastdelen ofte forbedres.

Hvis lavtemperaturstøbeprocessen skal anvendes på grund af særlige behov, kan injektionshastigheden og injektionstrykket øges passende for at forbedre smeltens konvergensydelse. En lille mængde smøremiddel kan også tilsættes til råmaterialeformlen for at forbedre smeltens flowydelse.

2. Skimmelsvampfejl

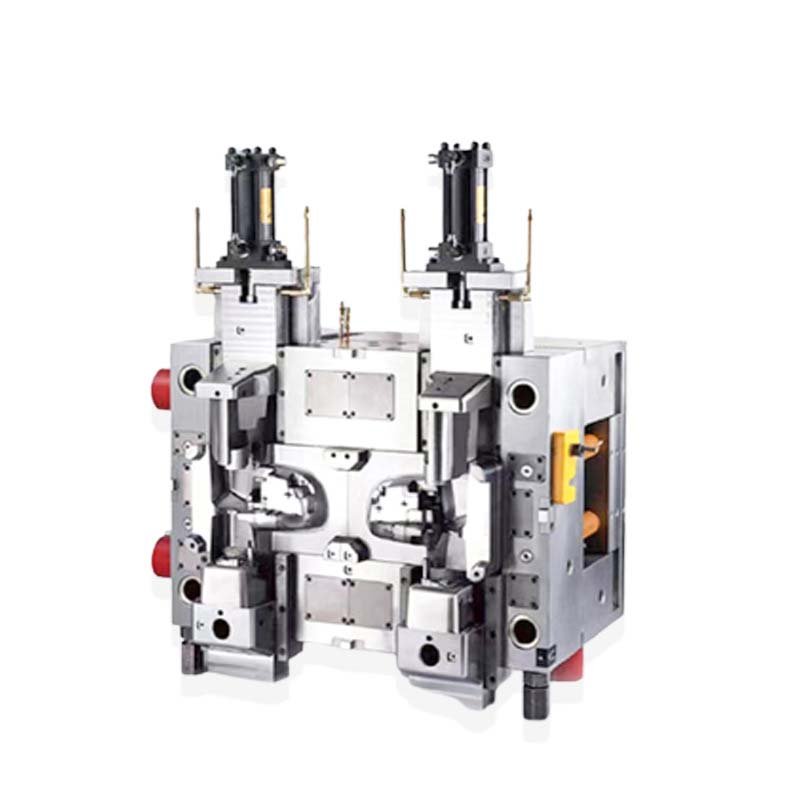

Formstøbesystemets strukturelle parametre har stor indflydelse på strømningsmaterialets svejsetilstand, fordi dårlig svejsning hovedsageligt skyldes afledning og konvergens af smelten. Derfor bør portformen med mindre afledning anvendes så meget som muligt, og portpositionen bør være rimeligt valgt for at undgå inkonsekvent fyldningshastighed og afbrydelse af fyldningsmaterialeflow. Under mulige forhold bør en et-punkts gate bruges, fordi denne gate ikke producerer flere strømme, smelten vil ikke konvergere fra to retninger, og det er nemt at undgå svejsemærker.

Hvis der er for mange eller for små porte i støbeformens støbesystem, multi-gate-positioneringen er forkert, eller afstanden fra porten til flowmaterialets svejsepunkt er for stor, støbesystemets hovedstrømningskanalindløb og omledningskanalens strømningskanalsektion er for lille, hvilket resulterer i for stor materialestrømsmodstand, hvilket vil forårsage dårlig svejsning og give mere tydelige svejsemærker på overfladen af plastdelen. I denne henseende skal antallet af porte reduceres så meget som muligt, portpositionen skal indstilles rimeligt, portsektionen skal øges, hjælpeflowkanalen skal indstilles, og hovedflowkanalen og omledningskanalens diameter skal være udvidet.

For at forhindre lavtemperatur smeltet materiale i at blive sprøjtet ind i støbeformens hulrum og forårsage svejsemærker, bør der sættes et koldt materialehul i støbeformen, mens støbeformens temperatur øges.

Desuden frembringer stedet, hvor svejsemærkerne af plastikdele fremstilles, ofte flash på grund af højtryksformfyldning, og svejsemærkerne vil ikke producere krympehuller efter sådanne blink er produceret. Derfor bliver sådanne blink ofte ikke brugt som fejlfinding, men der åbnes en meget lav rille på det sted, hvor blinket er produceret på formen for at overføre svejsemærkerne på plastikdelene til de ekstra blitzvinger, og derefter fjernes vingene. efter plastdelene er dannet. Dette er også en almindelig metode til fejlfinding af svejsemærkefejl.

3. Dårlig skimmeludstødning

Når svejselinjen af det smeltede materiale falder sammen med støbeformens samlingslinje eller tætning af støbeformen, kan luften, der presses af flere strømme af strømningsmaterialer i støbeformens hulrum, udledes fra støbeformens samlingsspalte eller tætning;

Men når svejseledningen ikke falder sammen med støbeformens fugelinje eller tætning, og udstødningshullet ikke er indstillet korrekt, kan den resterende luft, der presses af strømningsmaterialerne i støbeformens hulrum, ikke udledes, og boblerne presses kraftigt under højt tryk , og kroppen bliver gradvist mindre og til sidst komprimeret til et punkt. Da trykluftens molekylære kinetiske energi omdannes til varmeenergi under højt tryk, stiger temperaturen ved smeltesammenløbspunktet. Når dens temperatur er lig med eller lidt højere end nedbrydningstemperaturen for råmaterialet, opstår der gule pletter ved svejsepunktet. Hvis dens temperatur er meget højere end nedbrydningstemperaturen for råmaterialet, vises sorte pletter ved svejsepunktet.

Generelt optræder sådanne pletter, der optræder nær svejsemærket på overfladen af plastdelen, altid gentagne gange i den samme position, og de dele, der optræder, vises altid regelmæssigt ved sammenløbspunktet. Under drift bør sådanne pletter ikke forveksles med urenhedspletter. Hovedårsagen til sådanne pletter er dårlig skimmeludstødning, som er et karboniseringspunkt dannet efter højtemperaturnedbrydning af det smeltede materiale.

Efter denne type fejl opstår, skal du først kontrollere, om formens udluftning er blokeret af størknede materialer eller andre genstande i smelten, og om der er fremmedlegemer ved porten. Hvis der stadig vises forkulningspunkter, efter at blokeringen er fjernet, skal du tilføje ventilationsåbninger ved formsammenløbspunktet. Du kan også accelerere sammenløbet af materialer ved at omplacere porten eller passende reducere den mekaniske kraft og øge udluftningsgabet. Med hensyn til procesdrift kan hjælpeforanstaltninger såsom at sænke materialetemperaturen og formtemperaturen, forkorte højtryksinjektionstiden og reducere injektionstrykket også tages.

4. Forkert brug af slipmiddel

Overdreven brug af slipmiddel eller forkert valg af varianter vil forårsage svejsemærker på overfladen af plastdele. Ved sprøjtestøbning påføres en lille mængde slipmiddel generelt kun jævnt på dele som f.eks. tråde, der er svære at afforme. I princippet bør mængden af slipmiddel minimeres.

Valget af forskellige slipmidler skal bestemmes ud fra støbeforhold, plastdelens form og råmaterialevarianter. For eksempel kan rent zinkstearat bruges til forskellige plasttyper undtagen polyamid og transparent plast, men det kan bruges til polyamid og transparent plast efter blanding med olie. For eksempel kan silikoneolietoluenopløsning bruges til forskellige plasttyper, og den kan bruges i lang tid efter at være påført én gang, men den skal opvarmes og tørres efter påføring, og dens anvendelse er relativt kompliceret.

5. Urimeligt plaststrukturdesign

Hvis plastdelens vægtykkelse er designet til at være for tynd, tykkelsesforskellen er for stor, og der er for mange skær, vil det medføre dårlig svejsning. Når tyndvæggede dele støbes, er der let at opstå defekter, fordi det smeltede materiale størkner for hurtigt, og det smeltede materiale konvergerer altid ved den tynde væg under formpåfyldningsprocessen for at danne et svejsemærke. Når et svejsemærke er genereret ved den tynde væg, vil styrken af plastdelen blive reduceret, hvilket påvirker ydeevnen.

Ved udformning af formstrukturen af plastdelen skal det derfor sikres, at den tyndeste del af plastdelen skal være større end den mindste tilladte vægtykkelse under støbning. Derudover skal brugen af indsatser minimeres, og vægtykkelsen skal være så ensartet som muligt.

6. Andre årsager

Når fugtigheden eller indholdet af flygtige stoffer i de anvendte råvarer er for højt, oliepletterne i formen ikke renses, der er koldt materiale i formhulen eller fiberfyldstoffet i smelten er dårligt fordelt, er formens kølesystem ikke designet rimeligt, smelten størkner for hurtigt, indsatstemperaturen er for lav, dysehullet er for lille, plastificeringskapaciteten af sprøjtestøbemaskinen er utilstrækkelig, og tryktabet i sprøjtestøbemaskinens cylinder er for stort, det vil føre til forskellige grader af dårlig svejsning.

I denne forbindelse, under driftsprocessen, i henhold til forskellige situationer, foranstaltninger såsom fortørring af råmaterialer, regelmæssig rengøring af forme, ændring af indstillingen af formkølevandskanaler, styring af kølevandsstrømmen, forøgelse af indsatstemperaturen, udskiftning af dyser med større åbninger, og brug af større sprøjtestøbemaskiner bør tages for at løse problemet.