Изглежда, че някои нови машини имат проблеми със скоростта на инжектиране, защото производителите на машини объркват процесорите с контролери, които са по-сложни и по-малко лесни за използване, отколкото трябва. Има стотици променливи, които могат да повлияят на вашия процес и последното нещо, от което се нуждаете, е странностите на контролера на машината да нарушат деня ви. Машинните контролери играят основна роля в производството на качествени части. Има фини, но значителни разлики между контролерите; за да направят една и съща част на различни машини за формоване, преработвателите трябва да са наясно с тези вариации. Така че нека разгледаме по-подробно как производителите на машини се различават по функциите за задържане.

Всички машини следват обща последователност на инжектиране, при която винтът започва от „размера на изстрела“ и инжектира разтопената пластмаса с една или повече скорости в предварително зададена позиция за прехвърляне. В момента, в който винтът достигне тази позиция за прехвърляне или прекъсване, машината превключва от първия етап (инжектиране) към втория етап (опаковане и задържане). Различните производители на машини имат различни опции за това какво се случва по време на процеса на пакетиране и задържане. Някои предлагат време при натиск, други предлагат натиск и времеви етапи. Други предлагат етапи на налягане, време, време на рампа и скорост. За съжаление, това усложнява процеса на леене под налягане и според мен някои опции са много вредни за последователните части. Чудите се защо?

Машиностроителите са нетърпеливи да измислят по-сложни режими на обработка, но рядко ги проверяват в производството с мониторинг на налягането в кухината.

Тъй като има много опции за пакетиране и задържане, в зависимост от машината и производителя, ще зададем постоянни параметри и ще прегледаме седем варианта или опции. За да опишем тези възможни опции, ще използваме следните зададени (постоянни) условия:

1. Първи етап или инжектиране: Всички машини са настроени да инжектират (първи етап) и да прехвърлят към втори етап на едно място или обем, като в този случай се използва 1 секунда ± 0,04 секунди за първи етап на инжектиране. Използвайки една и съща форма на всяка машина, открихме, че налягането по време на прехвърлянето е 16 000 psi „пластмасово“ налягане. За целите на тази дискусия всички налягания ще бъдат изразени в „пластични“ (не хидравлични) числа. Това улеснява сравняването на двигатели с хидравлични машини. Освен това, ако искате същата част, когато прехвърляте форма от една машина на друга, трябва да копирате пластмасовите условия, а не настройките на машината. Въпреки че хидравликата е популярна сред процесорите, тя не се прехвърля между машини поради различни коефициенти на интензификация.

2. Втори етап (Pack/Hold): Тук ще зададем две налягания на пакета: 10 000 psi за 3 секунди, след това 8000 psi за 5 секунди. Отново всички налягания са „пластични“, а не хидравлични. Следните предположения се опитват да демонстрират разликите, които могат да съществуват между различните машини в рамките на втория етап:

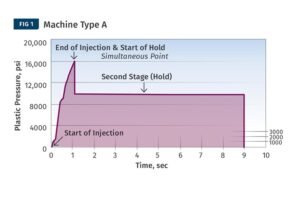

Тип машина A: Тази машина позволява на процесора да зададе времето и налягането веднъж за втория етап на пакетиране или задържане. Например, налягането е 10 000 psi за 8 секунди. Налягането се променя от налягане на прехвърляне от 16 000 psi на 10 000 psi и поддържа това налягане за 8 секунди.

Тип машина B: Машината позволява на процесора да задава наляганията на пакета и свързаните времена за два или повече етапа. Например 10 000 psi за 3 секунди плюс 8000 psi за 5 секунди за общо време на задържане от 8 секунди. Има няколко възможни реакции на задържане в зависимост от производителя на машината:

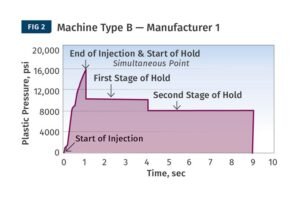

Производител на машина 1: Налягането пада от налягане на пренос на първи етап от 16 000 psi до 10 000 psi възможно най-бързо. В края на 3-те секунди налягането веднага се понижава до 8000 psi за 5 секунди. Вижте графиката на пластичното налягане спрямо времето на фигура 2.

Тази машина позволява на процесора да зададе два или повече етапа на задържане на налягането и свързаните времена. Тук налягането пада от налягане на пренос на първи етап от 16 000 psi до 10 000 psi възможно най-бързо. В края на програмираните 3 секунди, налягането веднага се понижава до 8000 psi за 5 секунди.

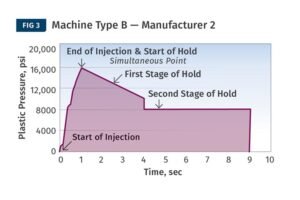

Производител на машина 2: На машината са нужни 3 секунди, за да спадне от трансферно налягане от 16 000 psi до 10 000 psi, след което бързо се повишава до 8000 psi и се задържа за 5 секунди. В този случай първото време всъщност е времето за нарастване до зададеното налягане, а не времето до зададеното налягане. Вижте Фигура 3 за графика на пластичното налягане спрямо времето.

Тук машината отнема 3 секунди, за да намали налягането на подаване от 16 000 psi до 10 000 psi, след което бързо повишава до 8000 psi и задържа 5 секунди. Първото време всъщност е времето за нарастване до зададеното налягане, а не времето при зададеното налягане.

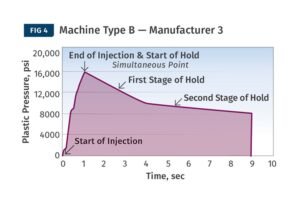

Machine Builder 3: Машината отнема 3 секунди, за да намали налягането на подаване от 16 000 psi до зададеното задържане от 10 000 psi, след което отнема 5 секунди, за да намали от 10 000 psi до 8000 psi. И двете времена на задържане са „времена на нарастване“, а не времена при зададеното налягане. Вижте Фигура 4 за графика на пластичното налягане спрямо времето.

На машината са нужни 3 секунди, за да намалее от трансферно налягане от 16 000 psi до зададено налягане на задържане от 10 000 psi, а след това 5 секунди, за да намали от 10 000 psi до 8000 psi. И двете времена на задържане са „времена на нарастване“, а не времена при зададеното налягане.

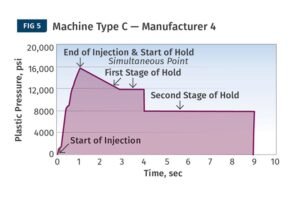

Машини тип C: Тези машини позволяват на процесора да зададе два или повече етапа на задържане, време и скорост. Използвайки същите налягания и времена, както по-горе, сега задаваме скоростта на първия етап на задържане на 35 mm/sec и скоростта на втория етап на задържане на 15 mm/sec.

Производител на машина 4: Само задържането на първия етап има настройка на скоростта, налягането доминира и в двата етапа. Налягането се понижава от трансферно налягане от 16 000 psi до 10 000 psi при 35 mm/sec, докато достигне налягане на задържане от 10 000 psi. В този момент контролът на скоростта се губи (налягането е ограничено) и машината поддържа постоянни 10 000 psi за остатъка от 3 секунди. В края на 3-те секунди налягането пада бързо до 8000 psi и се задържа за 5 секунди. За графика на налягането спрямо времето,

Тук налягането доминира и в двата етапа. Налягането пада от налягане на подаване от 16 000 psi до 10 000 psi със скорост 35 mm/sec, докато се достигне налягане на задържане от 10 000 psi. В този момент контролът на скоростта се губи (налягането е ограничено) и машината поддържа постоянни 10 000 psi за остатъка от 3 секунди.

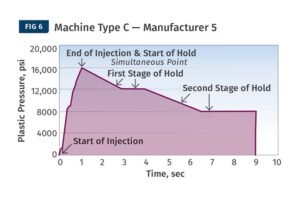

Производител на машината 5: Регулиране на налягането Задайте скоростта и за двата етапа на задържане. Налягането пада от налягане на подаване от 16 000 psi до 10 000 psi със скорост 35 mm/sec, докато налягането, задвижващо винта напред, достигне 10 000 psi. При 10 000 psi контролът на скоростта се губи (налягането е ограничено) и машината поддържа постоянни 10 000 psi за остатъка от 3 секунди. В края на 3-те секунди налягането се повишава до 8000 psi при 15 mm/sec, докато налягането достигне 8000 psi и остане на 8000 psi за остатъка от предварително зададеното задържане от 5 секунди. Отново, тази стъпка е с ограничено налягане и се съмнявам, че има някакъв контрол на скоростта, когато налягането на задържане се променя от 10 000 psi на 8000 psi. Графика на налягането спрямо времето е показана на фигура 6.

Регулирането на налягането задава скоростта и за двата етапа на задържане. Налягането се намалява от 16 000 psi при подаване на налягане до 10 000 psi при 35 mm/sec, докато налягането, задвижващо винта напред, достигне 10 000 psi. При 10 000 psi контролът на скоростта се губи (налягането е ограничено) и машината поддържа постоянни 10 000 psi за всяко оставащо време за 3 секунди.

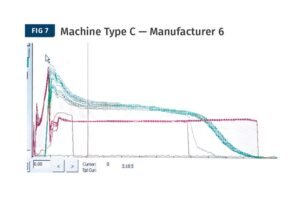

Производител на машината 6: Скоростта надвишава зададеното налягане. Налягането се намалява от подаденото налягане от 16 000 psi и ще се управлява от контрола на скоростта до необходимото налягане за постигане на скорост от 35 mm/sec за 3 секунди. Скоростта надвишава настройката за налягане и налягането може да не е 10 000 psi. В края на 3-те секунди машината ще работи с 15 мм/сек за 5 секунди. Отново контролът на скоростта заменя настройката на налягането. Фигура 7 показва няколко снимки при тези условия (пластично налягане в червено, налягане в кухина в зелено; различни мащаби). Както може да се види, след часове на експерименти се опитах да постигна последователност на процеса без успех.

Скорост над зададеното налягане. Графиката показва няколко снимки при тези условия (пластично налягане в червено, налягане в кухина в зелено; различни мащаби). След часове на експерименти, опити за постигане на последователност на процеса без успех.

объркани? Аз също. Това е по-сложно, отколкото би трябвало да бъде. Процесорите имат много процесорна мощност. Машиностроителите са нетърпеливи да предложат по-сложни режими на обработка, но рядко ги тестват в производството с мониторинг на налягането в кухината. Тъй като нови и по-бързи компютри стават достъпни, програмистите с добри намерения добавят функции (като скорост на пакетиране), които възпрепятстват последователността на продукта.

] В крайна сметка: Много строители на машини правят контролите по-сложни, отколкото е необходимо, и по-малко удобни за потребителя, като добавят опции със съмнителна стойност. Контролът на скоростта на опаковката без ограничаване на налягането или прекъсване на налягането е класически пример. За всяка оценка на машинен контролер, който има втори етап (опаковане или задържане) за управление на скоростта, най-добре е да има сензор за налягане в кухината.