fabricantes de moldagem de plástico abs antes da moldagem, o plástico deve estar completamente seco. Quando materiais contendo água entram na cavidade do molde, defeitos semelhantes a fitas prateadas aparecerão na superfície do produto, e até mesmo a hidrólise ocorrerá em altas temperaturas, causando degradação do material. Portanto, o material deve ser pré-tratado antes da moldagem para que o material possa manter a umidade adequada.

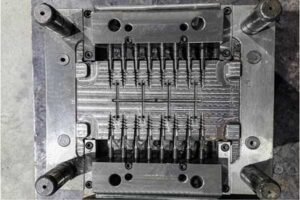

Definição da temperatura do molde (i) A temperatura do molde afeta o ciclo de moldagem e a qualidade da moldagem. Na operação real, ela é definida a partir da temperatura mais baixa apropriada do molde do material usado e, em seguida, ajustada apropriadamente de acordo com as condições de qualidade. (ii) Corretamente falando, a temperatura do molde se refere à temperatura da superfície da cavidade do molde quando a moldagem está sendo realizada. No projeto do molde e na definição das condições do processo de moldagem, é importante não apenas manter a temperatura apropriada, mas também torná-la uniformemente distribuída.

(iii) A distribuição desigual da temperatura do molde levará à contração desigual e ao estresse interno, tornando a porta de moldagem propensa à deformação e empenamento.

(iv) Aumentar a temperatura do molde pode atingir os seguintes efeitos; 1. Aumentar a cristalinidade e a estrutura mais uniforme do produto moldado. 2. Tornar a contração da moldagem mais suficiente e reduzir a pós-contração. 3. Melhorar a resistência e a resistência ao calor do produto moldado. 4. Reduzir o estresse interno residual, a orientação molecular e a deformação. 5. Reduzir a resistência ao fluxo durante o enchimento e reduzir a perda de pressão. 6. Tornar a aparência do produto moldado mais brilhante e boa. 7. Aumentar a chance de rebarbas no produto moldado. 8. Aumentar a chance de depressão perto do portão e reduzir a chance de depressão longe do portão. 9. Reduzir o grau de linha de ligação óbvia 10. Aumentar o tempo de resfriamento.

Medição e plastificação (I) No processo de moldagem, o controle do volume de injeção (medição) e a fusão uniforme e plastificação de plásticos. Temperatura do cilindro de aquecimento (temperatura do cilindro) Embora cerca de 60~85% da fusão de plásticos seja devido à energia térmica gerada pela rotação do parafuso, o estado de fusão dos plásticos ainda é muito afetado pela temperatura do cilindro de aquecimento, especialmente a temperatura perto da área frontal do bico - quando a temperatura da área frontal é muito alta, é fácil causar gotejamento e rosqueamento ao retirar o produto.

2. Velocidade do parafuso O derretimento do plástico se deve principalmente ao calor gerado pela rotação do parafuso. Portanto, se a velocidade do parafuso for muito rápida, os seguintes efeitos ocorrerão: Decomposição térmica do plástico. A fibra de vidro (plástico reforçado com fibra) é encurtada.

3) O desgaste do parafuso ou tubo de aquecimento é acelerado. A configuração da velocidade pode ser medida pelo tamanho da velocidade do parafuso circunferencial: Velocidade do parafuso circunferencial = n (velocidade) * d (diâmetro) * π (pi) Normalmente, para plásticos com baixa viscosidade e boa estabilidade térmica, a velocidade circunferencial da haste do parafuso pode ser definida para cerca de 1 m/s, mas para plásticos com baixa estabilidade térmica, deve ser tão baixa quanto cerca de 0,1. Em aplicações práticas, podemos tentar diminuir a velocidade do parafuso para que a alimentação rotativa possa ser concluída antes que o molde seja aberto.

3. Contrapressão (BACK PRESSURE) Quando o parafuso gira para alimentar, a pressão acumulada pelo plástico fundido empurrado para a extremidade frontal do parafuso é chamada de contrapressão. Durante a moldagem por injeção, ela pode ser ajustada ajustando a pressão de retirada de óleo do cilindro hidráulico de injeção. A contrapressão pode ter os seguintes efeitos: O plástico fundido é derretido de forma mais uniforme. O corante e o enchimento são dispersos de forma mais uniforme. O gás é descarregado da porta de obturação.

4) Medição precisa da alimentação. O nível de contrapressão é determinado pela viscosidade e estabilidade térmica do plástico. Uma contrapressão muito alta atrasa o tempo de alimentação e facilmente faz com que o plástico superaqueça devido ao aumento da força de cisalhamento rotacional. Geralmente, 5~15kg/cm2 é apropriado. Sucção de volta (SUCK BACK, DESCOMPRESSÃO) Após a haste girar para alimentar, o parafuso é devidamente retirado para reduzir a pressão do plástico fundido na extremidade frontal do parafuso. Isso é chamado de sucção de volta, o que pode evitar o gotejamento do bico. Um canal de injeção insuficiente pode facilmente fazer com que o canal principal (SPRUE) grude no molde; enquanto muito canal de injeção pode sugar ar e causar marcas de ar no produto moldado. Definindo o número de moldagem estável

(I) Pré-confirmação e configuração preliminar 1. Confirme se a secagem do material, a temperatura do molde e a temperatura do tubo de aquecimento estão corretamente definidas e atingem o estado processável. 2. Verifique a ação e a configuração da distância de abertura e fechamento do molde e ejeção. 3. A pressão de injeção (P1) é definida como 60% do valor máximo. 4. A pressão de retenção (PH) é definida como 30% do valor máximo. 5. A velocidade de injeção (V1) é definida como 40% do valor máximo. 6. A velocidade do parafuso (VS) é definida como cerca de 60 RPM. 7. A contrapressão (PB) é definida como cerca de 10 kg/cm2. 8. O sprue é definido como cerca de 3 mm. 9. A posição do interruptor de pressão de retenção é definida como 30% do diâmetro do parafuso. Por exemplo, para um parafuso de φ100 mm, defina-o como 30 mm. 10. O curso de medição é definido um pouco mais curto que o valor calculado. 11. O tempo total de injeção é um pouco mais curto, e o tempo de resfriamento é um pouco mais longo.

(II) Correção de parâmetros de operação manual 1. Trave o molde (confirme o aumento da alta pressão) e o assento de injeção se move para frente. 2. Injete manualmente até que o parafuso pare completamente e preste atenção à posição de parada. 3. O parafuso gira de volta para alimentar. 4. Após o resfriamento, abra o molde e retire o produto moldado. 5. Repita as etapas ⑴~⑷ e o parafuso finalmente para em uma posição de 10%~20% do diâmetro do parafuso, e o produto moldado não tem tiro curto, rebarbas, branqueamento ou rachaduras.

(III) Correção dos parâmetros de operação semiautomática 1. Correção do curso de medição [ponto final de medição] Aumente a pressão de injeção para 99% e ajuste temporariamente a pressão de retenção para 0, ajuste o ponto final de medição S0 para a frente para a ocorrência de tiro curto e, em seguida, ajuste-o para trás para a ocorrência de rebarbas e use o ponto médio como a posição selecionada. 2. Correção da velocidade de injeção Restaure o PH para o nível original, ajuste a velocidade de injeção para cima ou para baixo, descubra as velocidades individuais que causam tiros curtos e rebarbas e selecione o ponto médio como a velocidade apropriada [Nesta fase, você também pode inserir a configuração do parâmetro de várias velocidades correspondente aos problemas de aparência. 3. Correção da pressão de retenção Ajuste a pressão de retenção para cima ou para baixo, descubra as pressões individuais que causam depressão da superfície e rebarbas e selecione o ponto médio como a pressão de retenção. 4. Correção do tempo de retenção [ou tempo de injeção] Aumente gradualmente o tempo de retenção até que o peso do produto moldado esteja obviamente estável. É uma escolha clara. 5. Correção do tempo de resfriamento Reduza gradualmente o tempo de resfriamento e confirme se as seguintes condições podem ser atendidas: (1) O produto moldado não ficará esbranquiçado, convexo ou deformado quando for ejetado, preso, aparado ou embalado. (2) A temperatura do molde pode ser equilibrada e estável. Método de cálculo simples para o tempo de resfriamento de produtos com espessura de parede superior a 4 mm: 1) Tempo de resfriamento teórico = S (1 + 2S) …. A temperatura do molde está abaixo de 60 graus. 2) Tempo de resfriamento teórico = 1,3S (1 + 2S) …. Molde acima de 60 graus [S representa a espessura máxima do produto moldado]. 6. Correção dos parâmetros de plastificação (1) Confirme se a contrapressão precisa ser ajustada; (2) Ajuste a velocidade do parafuso para que o tempo de medição seja ligeiramente menor que o tempo de resfriamento; (3) Confirme se o tempo de medição é estável e tente ajustar o gradiente da temperatura da serpentina de aquecimento. (4) Confirme se há gotejamento do bico, se há um rabicho ou aderência no canal principal e se há marcas de ar no produto acabado e ajuste a temperatura do bico ou a distância de liberação adequadamente. 7. Utilização da pressão de retenção do estágio e velocidade de injeção em vários estágios (1) De modo geral, a injeção deve ser realizada em alta velocidade sem afetar a aparência, mas deve ser realizada em uma velocidade mais baixa ao passar pelo portão e antes de mudar para a pressão de retenção; (2) A pressão de retenção deve ser gradualmente reduzida para evitar estresse residual excessivo no produto moldado, o que torna o produto moldado fácil de deformar.