Det ser ut til at noen nye maskiner har problemer med injeksjonshastigheten fordi maskinprodusenter forveksler prosessorer med kontrollere som er mer komplekse og mindre brukervennlige enn de trenger å være. Det er hundrevis av variabler som kan påvirke prosessen din, og det siste du trenger er at egenskapene til en maskinkontroller forstyrrer dagen din. Maskinkontrollere spiller en stor rolle i produksjonen av kvalitetsdeler. Det er subtile, men betydelige forskjeller mellom kontrollere; for å lage samme del på forskjellige støpemaskiner, må prosessorer være oppmerksomme på disse variasjonene. Så la oss se nærmere på hvordan maskinprodusenter er forskjellige i holdefunksjoner.

Alle maskiner følger en generell injeksjonssekvens der skruen starter ved "skuddstørrelsen" og injiserer den smeltede plasten med en eller flere hastigheter til en forhåndsinnstilt overføringsposisjon. I det øyeblikket skruen når denne overførings- eller avskjæringsposisjonen, bytter maskinen fra det første (injeksjons-) trinnet til det andre (pakke og hold) trinn. Ulike maskinprodusenter har forskjellige alternativer for hva som skjer under pakke-og-hold-prosessen. Noen tilbyr tid på press, andre tilbyr press og tidsfaser. Andre tilbyr trykk, tid, rampetid og hastighetstrinn. Dessverre kompliserer dette sprøytestøpeprosessen, og etter min mening er noen alternativer svært skadelige for konsistente deler. Lurer du på hvorfor?

Maskinbyggere er ivrige etter å komme opp med mer komplekse prosesseringsmoduser, men sjelden verifiserer de dem i produksjon med hulromstrykkovervåking.

Siden det er mange alternativer for pakking og oppbevaring, avhengig av maskin og produsent, vil vi sette konstante parametere og gjennomgå syv varianter eller alternativer. For å beskrive disse mulige alternativene, vil vi bruke følgende sett (konstante) betingelser:

1. Første trinn eller injeksjon: Alle maskiner er satt til å injisere (første trinn) og overføre til andre trinn på ett sted eller volum, i dette tilfellet med 1 sekund ± 0,04 sekunder for første trinns injeksjon. Ved å bruke den samme formen på hver maskin fant vi ut at trykket på overføringstidspunktet var 16 000 psi "plastisk" trykk. For formålet med denne diskusjonen vil alle trykk bli uttrykt i "plastiske" (ikke hydrauliske) tall. Dette gjør det lettere å sammenligne motorer med hydrauliske maskiner. Også, hvis du vil ha den samme delen, når du overfører en form fra en maskin til en annen, må du kopiere plastbetingelsene i stedet for maskininnstillingene. Selv om hydraulikk er populært blant prosessorer, overføres det ikke mellom maskiner på grunn av forskjellige intensiveringsforhold.

2. Andre trinn (Pack/Hold): Her vil vi sette to pakketrykk: 10 000 psi i 3 sekunder, deretter 8000 psi i 5 sekunder. Igjen, alle trykk er "plastiske" og ikke hydrauliske. Følgende antakelser forsøker å demonstrere forskjellene som kan eksistere mellom forskjellige maskiner i det andre trinnet:

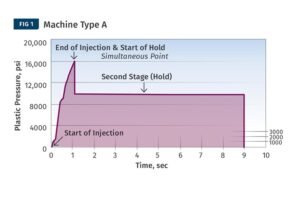

Maskintype A: Denne maskinen lar prosessoren stille inn tid og trykk én gang for andre trinns pakke eller hold. For eksempel er trykket 10 000 psi i 8 sekunder. Trykket endres fra et overføringstrykk på 16 000 psi til 10 000 psi og holder det trykket i 8 sekunder.

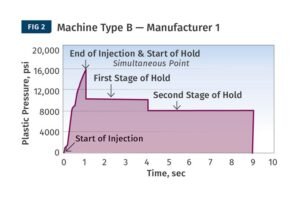

Maskintype B: Maskinen lar prosessoren stille inn pakketrykk og tilhørende tider for to eller flere trinn. For eksempel 10 000 psi i 3 sekunder pluss 8000 psi i 5 sekunder for en total holdetid på 8 sekunder. Det er flere mulige tilbakeholdingssvar avhengig av maskinprodusenten:

Maskinprodusent 1: Trykket faller fra et første trinns overføringstrykk på 16 000 psi til 10 000 psi så raskt som mulig. På slutten av de 3 sekundene faller trykket umiddelbart til 8000 psi i 5 sekunder. Se plottet av plastisk trykk vs. tid i figur 2.

Denne maskinen lar prosessoren stille inn to eller flere stadier av holdetrykk og tilhørende tider. Her faller trykket fra et første trinns overføringstrykk på 16 000 psi til 10 000 psi så raskt som mulig. På slutten av de programmerte 3 sekundene faller trykket umiddelbart til 8000 psi i 5 sekunder.

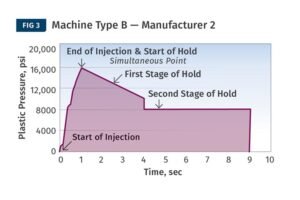

Maskinprodusent 2: Maskinen bruker 3 sekunder på å falle fra et overføringstrykk på 16 000 psi til 10 000 psi, og ramper deretter raskt opp til 8000 psi og holder i 5 sekunder. I dette tilfellet er den første tiden faktisk rampetiden til innstilt trykk, ikke tiden til innstilt trykk. Se figur 3 for en graf over plastisk trykk vs. tid.

Her bruker maskinen 3 sekunder på å rampe ned fra et 16 000 psi leveringstrykk til 10 000 psi, for deretter å rampe raskt opp til 8000 psi og holder i 5 sekunder. Den første tiden er faktisk rampetiden til innstilt trykk, ikke tiden ved innstilt trykk.

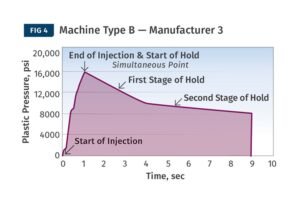

Maskinbygger 3: Maskinen bruker 3 sekunder på å rampe ned fra et 16 000 psi leveringstrykk til det innstilte 10 000 psi holdetrykket, og deretter tar det 5 sekunder å rampe ned fra 10 000 psi til 8000 psi. Begge holdetidene er "rampetider", ikke tider ved innstilt trykk. Se figur 4 for en graf over plastisk trykk vs. tid.

Maskinen tar 3 sekunder å rampe ned fra et overføringstrykk på 16 000 psi til et innstilt holdetrykk på 10 000 psi, og deretter 5 sekunder å rampe ned fra 10 000 psi til 8000 psi. Begge holdetidene er "rampetider" i stedet for tider ved innstilt trykk.

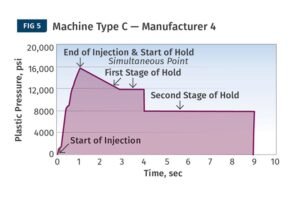

Type C-maskiner: Disse maskinene lar prosessoren stille inn to eller flere stadier av holdetrykk, tid og hastighet. Ved å bruke samme trykk og tider som ovenfor, setter vi nå hastigheten på det første holdetrinnet til 35 mm/sek og det andre holdetrinnshastigheten til 15 mm/sek.

Maskinprodusent 4: Bare første trinns hold har en hastighetsinnstilling, trykket dominerer i begge trinn. Trykket går ned fra et overføringstrykk på 16 000 psi til 10 000 psi med 35 mm/sek til det når et holdetrykk på 10 000 psi. På dette tidspunktet går hastighetskontrollen tapt (trykkbegrenset) og maskinen holder konstant 10 000 psi i resten av de 3 sekundene. På slutten av de 3 sekundene synker trykket raskt til 8000 psi og holdes i 5 sekunder. For et plott av trykk vs. tid,

Her er det press som dominerer begge stadier. Trykket faller fra et leveringstrykk på 16 000 psi til 10 000 psi med en hastighet på 35 mm/sek til et holdetrykk på 10 000 psi er nådd. På dette tidspunktet går hastighetskontrollen tapt (trykkbegrenset) og maskinen holder konstant 10 000 psi i resten av de 3 sekundene.

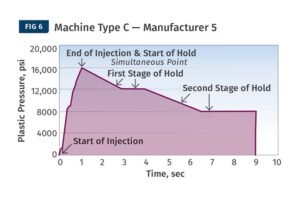

Maskinprodusent 5: Trykkoverstyring Still inn hastigheten for begge holdetrinnene. Trykket faller fra et leveringstrykk på 16 000 psi til 10 000 psi med en hastighet på 35 mm/sek til trykket som driver skruen fremover når 10 000 psi. Ved 10 000 psi er hastighetskontrollen tapt (trykkbegrenset) og maskinen holder konstant 10 000 psi i resten av de 3 sekundene. På slutten av de 3 sekundene økes trykket til 8000 psi med 15 mm/sek. til trykket når 8000 psi og forblir på 8000 psi for resten av den forhåndsinnstilte 5-sekunders hold. Igjen, dette trinnet er trykkbegrenset, og jeg tviler på at det er noen hastighetskontroll når holdetrykket endres fra 10 000 psi til 8000 psi. Et plott av trykk vs. tid er vist i figur 6.

Trykkoverstyringen setter hastigheten for begge holdetrinnene. Trykket trappes ned fra leveringstrykket på 16 000 psi til 10 000 psi med 35 mm/sek til trykket som driver skruen fremover når 10 000 psi. Ved 10 000 psi er hastighetskontrollen tapt (trykkbegrenset) og maskinen opprettholder en konstant 10 000 psi for gjenværende tid i løpet av de 3 sekundene.

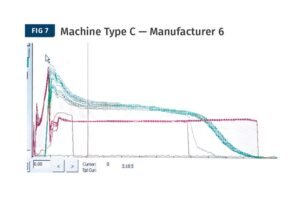

Maskinprodusent 6: Hastigheten overstiger innstilt trykk. Trykket er rampet ned fra 16 000 psi levert trykk og vil bli drevet av hastighetskontroll til det trykket som kreves for å oppnå en hastighet på 35 mm/sek i 3 sekunder. Hastigheten overstiger trykkinnstillingen og trykket er kanskje ikke 10 000 psi. På slutten av de 3 sekundene vil maskinen gå med 15 mm/sek i 5 sekunder. Igjen, hastighetskontroll overstyrer trykkinnstilling. Figur 7 viser flere skudd under disse forholdene (plastisk trykk i rødt, hulromstrykk i grønt; forskjellige skalaer). Som man kan se, etter timer med eksperimentering, prøvde jeg å få prosesskonsistens uten å lykkes.

Hastighet over Sett trykk. Grafen viser flere skudd under disse forholdene (plastisk trykk i rødt, hulromstrykk i grønt; forskjellige skalaer). Etter timer med eksperimentering, forsøk på å få prosesskonsistens uten å lykkes.

Forvirret? Jeg også. Dette er mer komplisert enn det burde være. Prosessorer har rikelig med prosessorkraft. Maskinbyggere er ivrige etter å komme opp med mer komplekse prosesseringsmoduser, men tester dem sjelden i produksjon med hulromstrykkovervåking. Etter hvert som nye og raskere datamaskiner blir tilgjengelige, legger programmerere med gode intensjoner til funksjoner (som pakkehastighet) som hindrer produktkonsistens.

] Bunnlinjen: Mange maskinbyggere gjør kontroller mer komplekse enn de trenger å være og mindre brukervennlige ved å legge til alternativer av tvilsom verdi. Hastighetskontroll på pakking uten trykkbegrensning eller trykkavskjæring er et klassisk eksempel. For enhver evaluering av en maskinkontroller som har et andre trinn (pakking eller holding) hastighetskontroll, er det best å ha hulromstrykkføling.