自動車の射出成形における欠陥や異常現象は、最終的には射出成形品の品質に反映されます。射出成形品の欠陥は、次の点に分けられます。(1) 製品の射出不足、(2) 製品のオーバーフロー、(3) 製品のへこみや気泡、(4) 製品の接合痕、(5) 製品の脆さ、(6) プラスチックの変色、(7) 製品の銀線、筋、フローマーク、(8) 製品のゲートの濁り、(9) 製品の反りや収縮、(10) 製品寸法の不正確さ、(11) 製品が金型に張り付く、(12) 材料がランナーに張り付く、(13) ノズルの垂れ。以下では、これらの原因と解決方法を順に説明します。 […]

タグアーカイブ: Automobile injection molding

センターコンソールの射出成形における黒点と不純物の原因と対策の分析。黒点と不純物の欠陥は、通常の生産プロセスでスクラップ率を引き起こす最も重要な要因です。主に製品の外観に影響を与え、スクラップにつながります。不純物とほとんどの黒点は異物であり、原材料自体とは関係ありませんが、少数の黒点と不純物は原材料自体によって引き起こされます。黒点と不純物の特徴は、粒子が小さく、暗褐色で、一般的に光を反射しないことです。粒子が大きい場合、不純物は層状で脆く、[…]

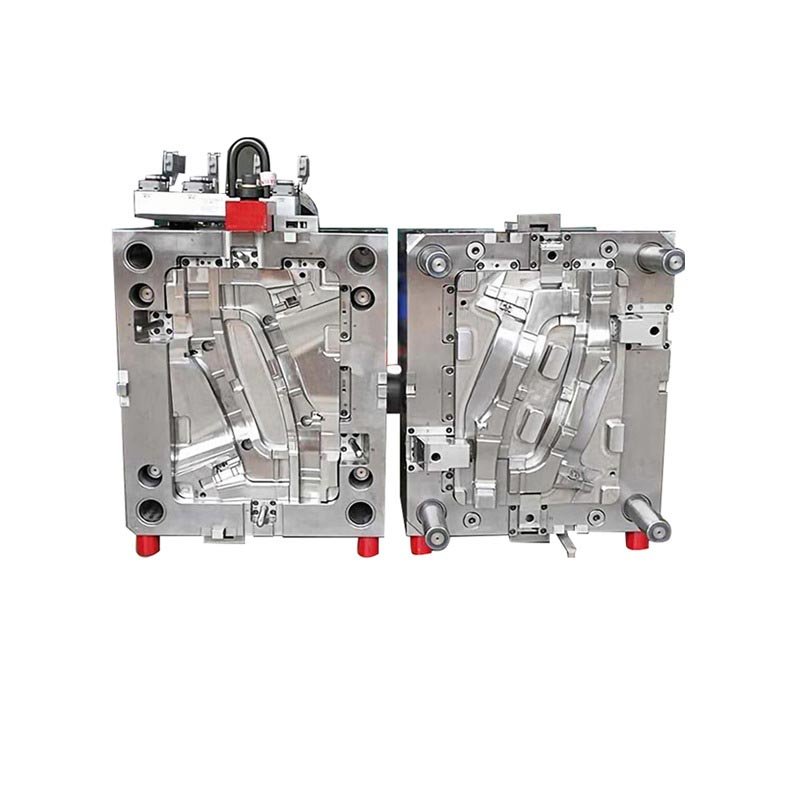

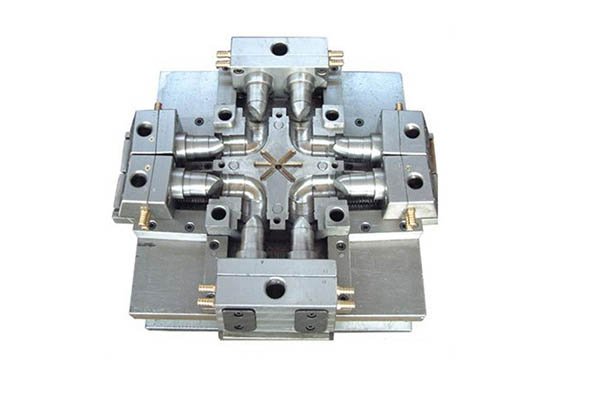

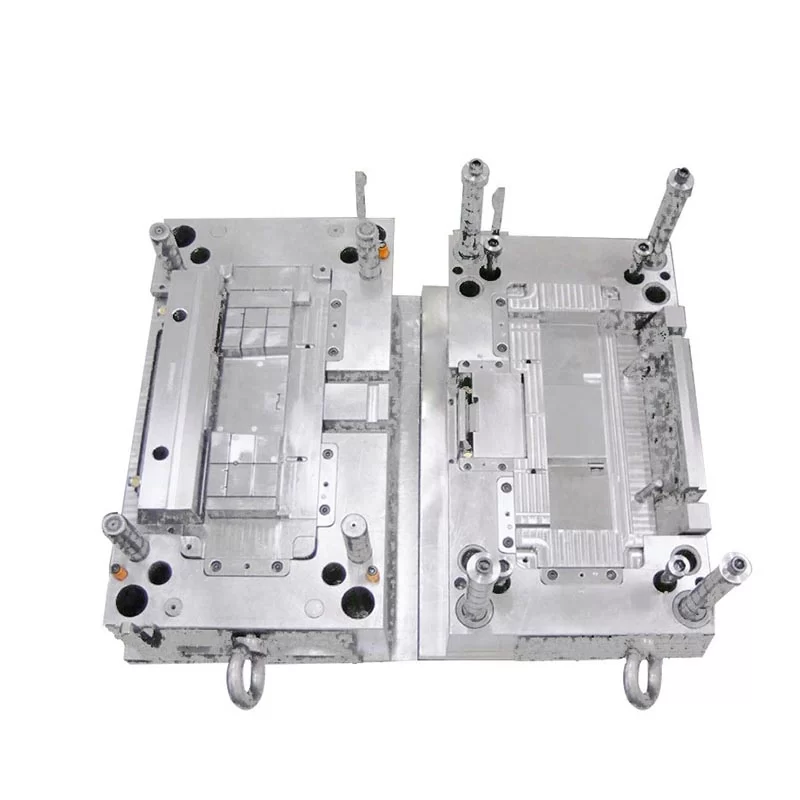

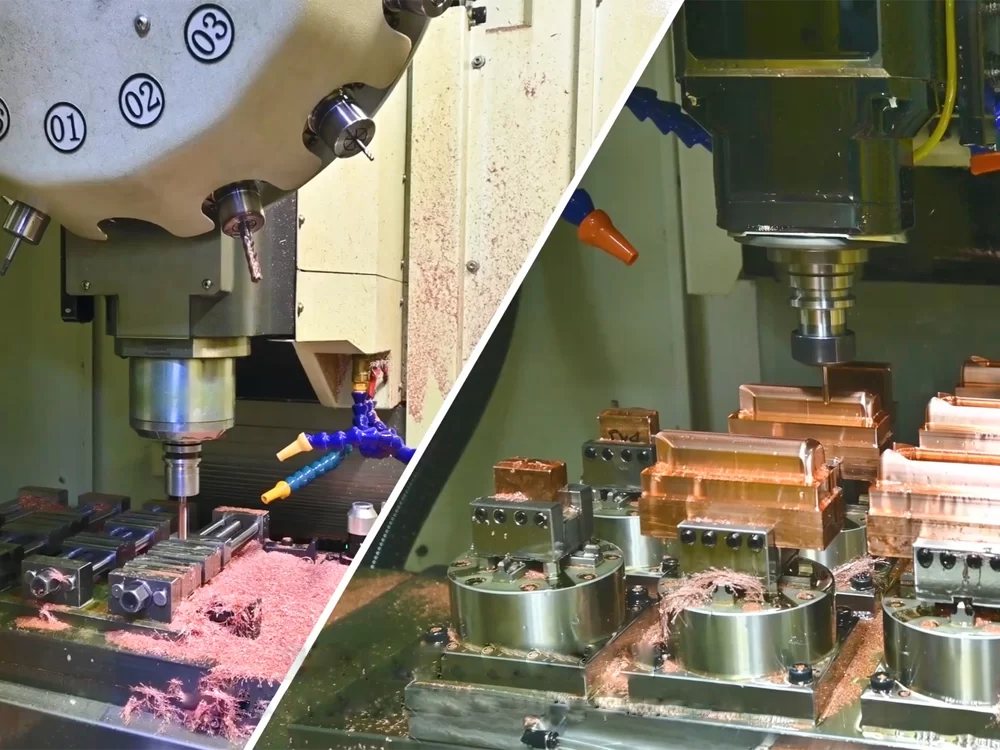

センターコンソールの内外装のほとんどの部品は射出成形されています。内装プラスチック部品には、一般的に計器パネルアクセサリ、シートアクセサリ、フロアアクセサリ、ルーフアクセサリ、ステアリングホイールアクセサリ、ドア内装アクセサリ、バックミラー、各種バックルおよび固定具が含まれます。外装プラスチック部品には、フロントおよびリアライト、エアインテークグリル、フェンダー、バックミラーが含まれます。以下は、自動車用射出成形部品のプロセスフローと関連する重要なパラメータです。1定義射出成形プロセスとは、溶融した原材料の充填、保持圧力、冷却、脱型などの操作によって、特定の形状の半製品部品を製造するプロセスを指します。2プロセスフロー射出成形[…]

はじめに センターコンソールの射出成形における金型内の温度は、射出成形において最も重要な変数です。プラスチックの種類に関係なく、金型表面が基本的に湿っている必要があります。金型表面が高温であれば、プラスチック表面はキャビティ内の圧力が上昇するのに十分な時間液体のままです。キャビティが満たされ、キャビティ圧力が凍結したスキンが硬化する前に柔らかいプラスチックを金属に押し付けることができれば、キャビティ表面の複製は高くなります。一方、低圧でキャビティに入るプラスチックが一時停止すると、たとえ時間が短くても、金属とのわずかな接触が […]

はじめに 自動車の射出成形技術が継続的に改善されるにつれて、プラスチック射出成形の収縮問題を最小限に抑え、製品の品質を向上させることが不可欠です。 解決策 リブや突起などのプラスチック射出成形部品の厚い部分に形成される収縮は、隣接する位置の収縮よりも深刻です。 これは、厚い領域の冷却速度が周囲の領域よりもはるかに遅いためです。 冷却速度が異なると、接続面に凹みが生じ、よく知られている収縮マークが発生します。 この欠陥は、プラスチック製品、特にテレビのベベルケースなどの大型の厚肉製品の設計と成形に深刻な制限を与えます。 […]