一部の新しいマシンでは、マシン メーカーがプロセッサと、必要以上に複雑でユーザー フレンドリーでないコントローラを混同しているため、射出速度に問題があるようです。プロセスに影響を与える可能性のある変数は数百あります。マシン コントローラの癖で作業が中断されることは避けたいものです。マシン コントローラは、高品質の部品の製造に大きな役割を果たします。コントローラ間には微妙ですが重要な違いがあります。異なる成形機で同じ部品を製造するには、プロセッサがこれらの違いを認識している必要があります。それでは、マシン メーカーの保持機能の違いについて詳しく見ていきましょう。

すべてのマシンは、スクリューが「ショット サイズ」からスタートし、溶融プラスチックを 1 つ以上の速度で事前設定された転送位置に射出するという一般的な射出シーケンスに従います。スクリューがこの転送またはカットオフ位置に到達すると、マシンは最初の (射出) 段階から 2 番目の (パック アンド ホールド) 段階に切り替わります。マシン メーカーによって、パック アンド ホールド プロセス中に何が行われるかについてのオプションが異なります。圧力をかけた時間を提供するものもあれば、圧力と時間の段階を提供するものもあります。圧力、時間、ランプ時間、速度の段階を提供するものもあります。残念ながら、これは射出成形プロセスを複雑にし、私の意見では、一部のオプションは部品の一貫性に非常に悪影響を及ぼします。なぜか疑問に思いますか?

機械メーカーは、より複雑な処理モードを考案することに熱心ですが、キャビティ圧力モニタリングを使用して生産中にそれを検証することはほとんどありません。

梱包と保管には機械やメーカーによってさまざまなオプションがあるため、一定のパラメータを設定し、7 つのバリエーションまたはオプションを検討します。これらの可能なオプションを説明するために、次の設定 (定数) 条件を使用します。

1. 第一段階または射出: すべてのマシンは、1 つの場所またはボリュームで射出 (第一段階) し、第二段階に転送するように設定されています。この場合、第一段階の射出には 1 秒 ± 0.04 秒を使用します。各マシンで同じ金型を使用したところ、転送時の圧力は「プラスチック」圧力の 16,000 psi であることがわかりました。この説明では、すべての圧力を「プラスチック」(油圧ではない) の数値で表します。これにより、モーターと油圧マシンの比較が容易になります。また、同じパーツが必要な場合は、金型を 1 つのマシンから別のマシンに転送するときに、マシン設定ではなくプラスチック条件をコピーする必要があります。油圧はプロセッサの間で人気がありますが、異なる増幅率のためマシン間で転送できません。

2. 第 2 段階 (パック/ホールド): ここでは、2 つのパック圧力を設定します。10,000 psi で 3 秒間、次に 8000 psi で 5 秒間です。ここでも、すべての圧力は「プラスチック」圧力であり、油圧圧力ではありません。次の仮定は、第 2 段階内の異なるマシン間に存在する可能性のある違いを示すためのものです。

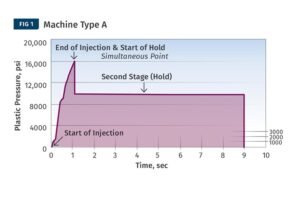

マシン タイプ A: このマシンでは、プロセッサが第 2 段階のパックまたはホールドの時間と圧力を 1 回設定できます。たとえば、圧力は 8 秒間 10,000 psi です。圧力は転送圧力 16,000 psi から 10,000 psi に変化し、その圧力を 8 秒間保持します。

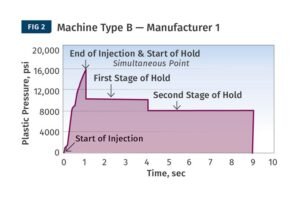

マシン タイプ B: このマシンでは、プロセッサが 2 つ以上の段階のパック圧力と関連する時間を設定できます。たとえば、10,000 psi を 3 秒間、8000 psi を 5 秒間設定して、合計 8 秒間のホールド時間を設定します。マシンの製造元によって、ホールド応答にはいくつかの種類があります。

機械メーカー 1: 圧力は、第 1 段階の転送圧力 16,000 psi から 10,000 psi までできるだけ早く低下します。3 秒経過後、圧力は直ちに 5 秒間 8000 psi まで低下します。図 2 のプラスチック圧力と時間のグラフを参照してください。

このマシンでは、プロセッサが 2 段階以上の保持圧力と関連する時間を設定できます。ここでは、圧力は、第 1 段階の転送圧力 16,000 psi から 10,000 psi までできるだけ早く低下します。プログラムされた 3 秒が経過すると、圧力は直ちに 5 秒間 8000 psi まで低下します。

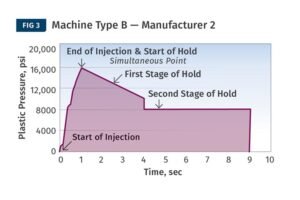

機械メーカー 2: 機械は、転送圧力が 16,000 psi から 10,000 psi に低下するのに 3 秒かかり、その後すぐに 8000 psi まで上昇して 5 秒間保持します。この場合、最初の時間は実際には設定圧力までの上昇時間であり、設定圧力までの時間ではありません。プラスチック圧力と時間のグラフについては、図 3 を参照してください。

ここで、マシンは 16,000 psi の供給圧力から 10,000 psi まで 3 秒かけて圧力を下げ、その後すぐに 8000 psi まで上昇して 5 秒間保持します。最初の時間は実際には設定圧力までの上昇時間であり、設定圧力での時間ではありません。

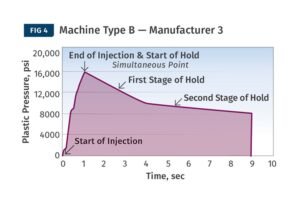

機械メーカー 3: 機械は、16,000 psi の供給圧力から設定された 10,000 psi の保持圧力まで低下するのに 3 秒かかり、その後 10,000 psi から 8000 psi まで低下するのに 5 秒かかります。両方の保持時間は「ランプ時間」であり、設定圧力での時間ではありません。プラスチック圧力と時間のグラフについては、図 4 を参照してください。

機械は、転送圧力 16,000 psi から設定保持圧力 10,000 psi まで低下するのに 3 秒かかり、その後 10,000 psi から 8000 psi まで低下するのに 5 秒かかります。両方の保持時間は、設定圧力での時間ではなく、「ランプ時間」です。

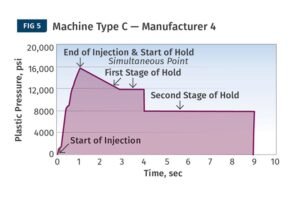

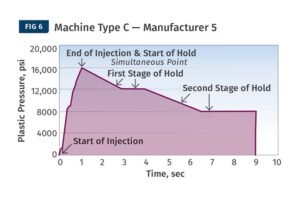

タイプ C マシン: これらのマシンでは、プロセッサが 2 段階以上の保持圧力、時間、速度を設定できます。上記と同じ圧力と時間を使用して、最初の保持段階の速度を 35 mm/秒、2 番目の保持段階の速度を 15 mm/秒に設定します。

機械メーカー 4: 最初のステージのホールドにのみ速度設定があり、両方のステージで圧力が支配的です。圧力は、16,000 psi の転送圧力から 10,000 psi まで 35 mm/秒で低下し、10,000 psi のホールド圧力に達します。この時点で速度制御が失われ (圧力制限)、機械は残りの 3 秒間、一定の 10,000 psi を維持します。3 秒の終わりに、圧力は急速に 8000 psi に低下し、5 秒間維持されます。圧力と時間のグラフは、次のとおりです。

ここでは、圧力が両方の段階を支配します。圧力は、16,000 psi の供給圧力から 10,000 psi まで 35 mm/秒の速度で低下し、10,000 psi の保持圧力に達します。この時点で速度制御は失われ (圧力制限)、マシンは残りの 3 秒間、一定の 10,000 psi を保持します。

機械メーカー 5: 圧力オーバーライド 両方の保持段階の速度を設定します。圧力は、スクリューを前方に駆動する圧力が 10,000 psi に達するまで、16,000 psi の供給圧力から 10,000 psi まで 35 mm/秒の速度で低下します。10,000 psi で速度制御が失われ (圧力制限)、機械は残りの 3 秒間、一定の 10,000 psi を保持します。3 秒が経過すると、圧力は 8000 psi に達するまで 15 mm/秒で 8000 psi まで上昇し、事前に設定された 5 秒間の保持の残りの間、8000 psi のままになります。このステップでも圧力制限があり、保持圧力が 10,000 psi から 8000 psi に変化するときに速度制御が行われるとは考えられません。圧力と時間のグラフを図 6 に示します。

圧力オーバーライドは、両方の保持段階の速度を設定します。圧力は、スクリューを前方に駆動する圧力が 10,000 psi に達するまで、16,000 psi の供給圧力から 10,000 psi まで 35 mm/秒で徐々に低下します。10,000 psi で速度制御が失われ (圧力制限)、マシンは 3 秒間の残りの時間、一定の 10,000 psi を維持します。

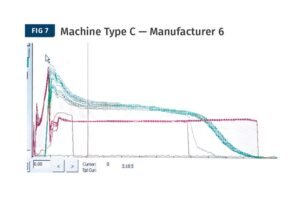

機械メーカー 6: 速度が設定圧力を超えています。圧力は、16,000 psi の供給圧力から徐々に低下し、速度制御によって 3 秒間 35 mm/秒の速度を達成するために必要な圧力まで下げられます。速度が圧力設定を超えており、圧力が 10,000 psi にならない場合があります。3 秒経過すると、機械は 5 秒間 15 mm/秒で動作します。この場合も、速度制御が圧力設定よりも優先されます。図 7 は、これらの条件下でのいくつかのショットを示しています (プラスチック圧力は赤、キャビティ圧力は緑、スケールは異なります)。ご覧のとおり、何時間もの実験の後、プロセスの一貫性を得ようとしましたが、成功しませんでした。

設定圧力を超える速度。グラフには、これらの条件下での複数のショットが表示されます (プラスチック圧力は赤、キャビティ圧力は緑、スケールは異なります)。何時間もの実験の後、プロセスの一貫性を得るための試みは成功しませんでした。

混乱していますか? 私もです。これは、必要以上に複雑です。プロセッサには十分な処理能力があります。機械メーカーは、より複雑な処理モードを考案することに熱心ですが、キャビティ圧力モニタリングを使用して製造現場でテストすることはほとんどありません。新しい高速コンピュータが利用可能になると、善意のプログラマーが製品の一貫性を妨げる機能 (パッキング速度など) を追加しています。

] 結論: 多くの機械メーカーは、価値に疑問のあるオプションを追加することで、制御を必要以上に複雑にし、ユーザーフレンドリーさを損ないます。圧力制限や圧力カットオフのないパッキングの速度制御は、典型的な例です。第 2 段階 (パッキングまたは保持) の速度制御を備えた機械コントローラを評価する場合は、キャビティ圧力を感知する機能を備えているのが最適です。