Sembra che alcune nuove macchine abbiano problemi di velocità di iniezione perché i produttori di macchine confondono i processori con i controller che sono più complessi e meno intuitivi di quanto dovrebbero essere. Ci sono centinaia di variabili che possono influenzare il tuo processo e l'ultima cosa di cui hai bisogno è che le stranezze di un controller di macchina interrompano la tua giornata. I controller di macchina svolgono un ruolo importante nella produzione di parti di qualità. Ci sono differenze sottili ma significative tra i controller; per realizzare la stessa parte su diverse macchine per stampaggio, i processori devono essere consapevoli di queste variazioni. Quindi diamo un'occhiata più da vicino a come i produttori di macchine differiscono nelle funzioni di mantenimento.

Tutte le macchine seguono una sequenza di iniezione generale in cui la vite inizia alla "dimensione di iniezione" e inietta la plastica fusa a una o più velocità in una posizione di trasferimento preimpostata. Nel momento in cui la vite raggiunge questa posizione di trasferimento o di interruzione, la macchina passa dalla prima fase (iniezione) alla seconda fase (impaccamento e mantenimento). Diversi produttori di macchine hanno diverse opzioni per ciò che accade durante il processo di impaccamento e mantenimento. Alcuni offrono tempo a pressione, altri offrono fasi di pressione e tempo. Altri offrono fasi di pressione, tempo, tempo di rampa e velocità. Sfortunatamente, questo complica il processo di stampaggio a iniezione e, a mio parere, alcune opzioni sono molto dannose per parti coerenti. Ti stai chiedendo perché?

I costruttori di macchine sono ansiosi di ideare modalità di lavorazione più complesse, ma raramente le verificano in produzione mediante il monitoraggio della pressione nella cavità.

Poiché ci sono molte opzioni per l'imballaggio e la conservazione, a seconda della macchina e del produttore, imposteremo parametri costanti e passeremo in rassegna sette varianti o opzioni. Per descrivere queste possibili opzioni, utilizzeremo le seguenti condizioni di set (costanti):

1. Prima fase o iniezione: tutte le macchine sono impostate per iniettare (prima fase) e trasferire alla seconda fase in una posizione o volume, in questo caso utilizzando 1 secondo ± 0,04 secondi per l'iniezione della prima fase. Utilizzando lo stesso stampo su ogni macchina, abbiamo scoperto che la pressione al momento del trasferimento era di 16.000 psi di pressione "plastica". Ai fini di questa discussione, tutte le pressioni saranno espresse in numeri "plastici" (non idraulici). Ciò semplifica il confronto tra motori e macchine idrauliche. Inoltre, se si desidera la stessa parte, quando si trasferisce uno stampo da una macchina all'altra, è necessario copiare le condizioni della plastica anziché le impostazioni della macchina. Sebbene l'idraulica sia popolare tra i trasformatori, non viene trasferita tra macchine a causa di diversi rapporti di intensificazione.

2. Seconda fase (Pack/Hold): qui imposteremo due pressioni di pack: 10.000 psi per 3 secondi, quindi 8.000 psi per 5 secondi. Di nuovo, tutte le pressioni sono "plastiche" e non idrauliche. Le seguenti ipotesi tentano di dimostrare le differenze che possono esistere tra diverse macchine nella seconda fase:

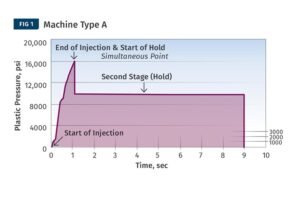

Tipo di macchina A: questa macchina consente al processore di impostare il tempo e la pressione una volta per il secondo stadio di confezionamento o mantenimento. Ad esempio, la pressione è di 10.000 psi per 8 secondi. La pressione cambia da una pressione di trasferimento di 16.000 psi a 10.000 psi e mantiene tale pressione per 8 secondi.

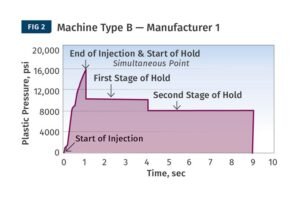

Tipo di macchina B: la macchina consente al processore di impostare le pressioni del pacco e i tempi associati per due o più fasi. Ad esempio, 10.000 psi per 3 secondi più 8.000 psi per 5 secondi per un tempo di attesa totale di 8 secondi. Sono possibili diverse risposte di attesa a seconda del produttore della macchina:

Produttore di macchine 1: la pressione scende da una pressione di trasferimento del primo stadio di 16.000 psi a 10.000 psi il più rapidamente possibile. Alla fine dei 3 secondi, la pressione scende immediatamente a 8.000 psi per 5 secondi. Vedere il grafico della pressione della plastica rispetto al tempo nella Figura 2.

Questa macchina consente al processore di impostare due o più stadi di pressione di mantenimento e tempi associati. Qui, la pressione scende da una pressione di trasferimento del primo stadio di 16.000 psi a 10.000 psi il più rapidamente possibile. Alla fine dei 3 secondi programmati, la pressione scende immediatamente a 8.000 psi per 5 secondi.

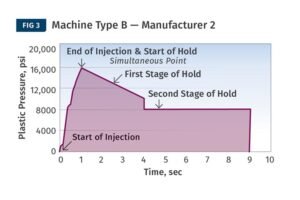

Produttore di macchine 2: la macchina impiega 3 secondi per passare da una pressione di trasferimento di 16.000 psi a 10.000 psi, quindi aumenta rapidamente fino a 8.000 psi e mantiene la pressione per 5 secondi. In questo caso, la prima volta è in realtà il tempo di rampa per la pressione impostata, non il tempo per la pressione impostata. Vedere la Figura 3 per un grafico della pressione della plastica rispetto al tempo.

Qui, la macchina impiega 3 secondi per scendere da una pressione di erogazione di 16.000 psi a 10.000 psi, quindi aumenta rapidamente fino a 8.000 psi e mantiene per 5 secondi. La prima volta è in realtà il tempo di rampa alla pressione impostata, non il tempo alla pressione impostata.

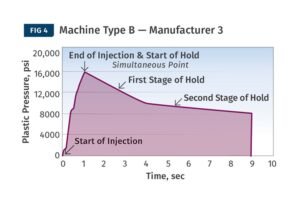

Costruttore di macchine 3: la macchina impiega 3 secondi per passare da una pressione di erogazione di 16.000 psi alla pressione di mantenimento impostata di 10.000 psi, quindi impiega 5 secondi per passare da 10.000 psi a 8.000 psi. Entrambi i tempi di mantenimento sono "tempi di rampa", non tempi alla pressione impostata. Vedere la Figura 4 per un grafico della pressione della plastica rispetto al tempo.

La macchina impiega 3 secondi per scendere da una pressione di trasferimento di 16.000 psi a una pressione di mantenimento impostata di 10.000 psi, e poi 5 secondi per scendere da 10.000 psi a 8.000 psi. Entrambi i tempi di mantenimento sono "tempi di rampa" piuttosto che tempi alla pressione impostata.

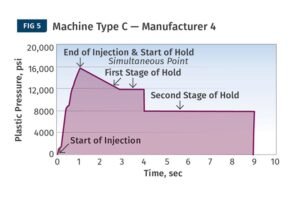

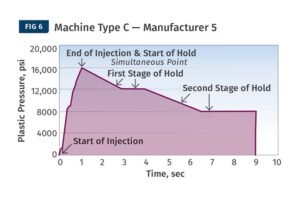

Macchine di tipo C: queste macchine consentono al processore di impostare due o più stadi di pressione di mantenimento, tempo e velocità. Utilizzando le stesse pressioni e tempi di cui sopra, impostiamo ora la velocità del primo stadio di mantenimento a 35 mm/sec e la velocità del secondo stadio di mantenimento a 15 mm/sec.

Produttore di macchine 4: Solo la prima fase di mantenimento ha un'impostazione di velocità, la pressione domina in entrambe le fasi. La pressione scende da una pressione di trasferimento di 16.000 psi a 10.000 psi a 35 mm/sec fino a raggiungere una pressione di mantenimento di 10.000 psi. A questo punto il controllo della velocità viene perso (pressione limitata) e la macchina mantiene una pressione costante di 10.000 psi per il resto dei 3 secondi. Alla fine dei 3 secondi, la pressione scende rapidamente a 8.000 psi e viene mantenuta per 5 secondi. Per un grafico di pressione rispetto al tempo,

Qui, la pressione domina entrambe le fasi. La pressione scende da una pressione di mandata di 16.000 psi a 10.000 psi a una velocità di 35 mm/sec fino a raggiungere una pressione di mantenimento di 10.000 psi. A questo punto il controllo della velocità viene perso (pressione limitata) e la macchina mantiene una pressione costante di 10.000 psi per i restanti 3 secondi.

Produttore della macchina 5: Override della pressione Imposta la velocità per entrambe le fasi di mantenimento. La pressione scende da una pressione di mandata di 16.000 psi a 10.000 psi a una velocità di 35 mm/sec finché la pressione che spinge la vite in avanti non raggiunge 10.000 psi. A 10.000 psi, il controllo della velocità viene perso (pressione limitata) e la macchina mantiene una pressione costante di 10.000 psi per il resto dei 3 secondi. Alla fine dei 3 secondi, la pressione aumenta gradualmente fino a 8000 psi a 15 mm/sec finché la pressione non raggiunge 8000 psi e rimane a 8000 psi per il resto dei 5 secondi di mantenimento preimpostati. Di nuovo, questa fase è limitata dalla pressione e dubito che ci sia un controllo della velocità quando la pressione di mantenimento cambia da 10.000 psi a 8000 psi. Un grafico della pressione rispetto al tempo è mostrato nella Figura 6.

L'override della pressione imposta la velocità per entrambe le fasi di attesa. La pressione viene ridotta gradualmente dalla pressione di erogazione di 16.000 psi a 10.000 psi a 35 mm/sec finché la pressione che spinge la vite in avanti non raggiunge 10.000 psi. A 10.000 psi, il controllo della velocità viene perso (pressione limitata) e la macchina mantiene una pressione costante di 10.000 psi per qualsiasi tempo rimanente nei 3 secondi.

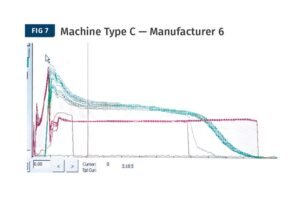

Produttore della macchina 6: La velocità supera la pressione impostata. La pressione viene ridotta gradualmente dalla pressione erogata di 16.000 psi e verrà guidata dal controllo della velocità a qualsiasi pressione sia richiesta per raggiungere una velocità di 35 mm/sec per 3 secondi. La velocità supera l'impostazione della pressione e la pressione potrebbe non essere di 10.000 psi. Alla fine dei 3 secondi, la macchina funzionerà a 15 mm/sec per 5 secondi. Di nuovo, il controllo della velocità sostituisce l'impostazione della pressione. La figura 7 mostra diversi scatti in queste condizioni (pressione della plastica in rosso, pressione della cavità in verde; scale diverse). Come si può vedere, dopo ore di sperimentazione, ho provato a ottenere la coerenza del processo senza successo.

Velocità sopra la pressione impostata. Il grafico mostra diversi scatti in queste condizioni (pressione plastica in rosso, pressione cavità in verde; scale diverse). Dopo ore di sperimentazione, tentativi di ottenere la coerenza del processo senza successo.

Confuso? Anch'io. È più complicato di quanto dovrebbe essere. I processori hanno un sacco di potenza di elaborazione. I costruttori di macchine sono ansiosi di escogitare modalità di elaborazione più complesse, ma raramente le testano in produzione con il monitoraggio della pressione della cavità. Man mano che diventano disponibili computer nuovi e più veloci, i programmatori con buone intenzioni stanno aggiungendo funzionalità (come la velocità di confezionamento) che ostacolano la coerenza del prodotto.

] Conclusione: molti costruttori di macchine rendono i controlli più complessi del necessario e meno intuitivi aggiungendo opzioni di valore discutibile. Il controllo della velocità sull'imballaggio senza limitazione della pressione o interruzione della pressione è un esempio classico. Per qualsiasi valutazione di un controller di macchina che abbia un controllo della velocità di seconda fase (imballaggio o mantenimento), è meglio avere un rilevamento della pressione della cavità.