Näyttää siltä, että joissakin uusissa koneissa on ruiskutusnopeusongelmia, koska koneenvalmistajat sekoittavat prosessorit ohjaimiin, jotka ovat monimutkaisempia ja vähemmän käyttäjäystävällisiä kuin niiden pitäisi olla. On satoja muuttujia, jotka voivat vaikuttaa prosessiisi, ja viimeinen asia, jota tarvitset, on koneohjaimen omituisuudet häiritsemään päivääsi. Koneen ohjaimilla on tärkeä rooli laadukkaiden osien valmistuksessa. Ohjainten välillä on hienovaraisia mutta merkittäviä eroja; voidakseen tehdä saman osan eri muovauskoneilla, prosessorien on oltava tietoisia näistä vaihteluista. Katsotaanpa siis tarkemmin, miten konevalmistajat eroavat toisistaan pitotoiminnoissa.

Kaikki koneet noudattavat yleistä ruiskutusjärjestystä, jossa ruuvi alkaa "iskukoosta" ja ruiskuttaa sulan muovin yhdellä tai useammalla nopeudella esiasetettuun siirtoasentoon. Heti kun ruuvi saavuttaa tämän siirto- tai katkaisuasennon, kone vaihtaa ensimmäisestä (injektio) vaiheesta toiseen (pakkaus ja pidä). Eri konevalmistajilla on erilaisia vaihtoehtoja pakkaus- ja pitoprosessin aikana tapahtuville. Jotkut tarjoavat aikaa paineen alla, toiset tarjoavat paineita ja aikavaiheita. Toiset tarjoavat paine-, aika-, ramppi- ja nopeusvaiheita. Valitettavasti tämä vaikeuttaa ruiskuvaluprosessia, ja mielestäni jotkut vaihtoehdot ovat erittäin haitallisia johdonmukaisille osille. Mietitkö miksi?

Koneenrakentajat ovat innokkaita keksimään monimutkaisempia prosessointitapoja, mutta harvoin he tarkistavat niitä tuotannossa ontelopainevalvonnalla.

Koska pakkaamiseen ja pitämiseen on monia vaihtoehtoja koneesta ja valmistajasta riippuen, asetamme vakioparametreja ja tarkastelemme seitsemän muunnelmaa tai vaihtoehtoa. Näiden mahdollisten vaihtoehtojen kuvaamiseksi käytämme seuraavia asetettuja (vakioehtoja):

1. Ensimmäinen vaihe tai injektio: Kaikki koneet on asetettu ruiskuttamaan (ensimmäinen vaihe) ja siirtämään toiseen vaiheeseen yhdessä paikassa tai tilavuudessa, tässä tapauksessa käyttämällä 1 sekuntia ± 0,04 sekuntia ensimmäisen vaiheen injektioon. Käyttämällä samaa muottia jokaisessa koneessa havaitsimme, että paine siirtohetkellä oli 16 000 psi "muovista" painetta. Tätä keskustelua varten kaikki paineet ilmaistaan "muovisina" (ei hydraulisina) numeroina. Tämä helpottaa moottoreiden vertaamista hydraulikoneisiin. Lisäksi, jos haluat saman osan, kun siirrät muotin koneesta toiseen, sinun on kopioitava muoviset olosuhteet koneen asetusten sijaan. Vaikka hydrauliikka on suosittu prosessorien keskuudessa, se ei siirry koneiden välillä erilaisten tehostussuhteiden vuoksi.

2. Toinen vaihe (Pack/Hold): Tässä asetetaan kaksi pakkauspainetta: 10 000 psi 3 sekuntia, sitten 8000 psi 5 sekuntia. Jälleen kaikki paineet ovat "muovia" eivätkä hydraulisia. Seuraavat oletukset yrittävät osoittaa eroja, joita voi esiintyä eri koneiden välillä toisessa vaiheessa:

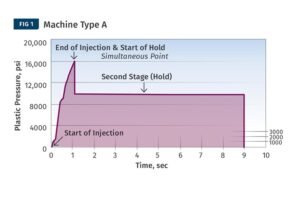

Koneen tyyppi A: Tämän koneen avulla prosessori voi asettaa ajan ja paineen kerran toisen vaiheen paketille tai pitolle. Esimerkiksi paine on 10 000 psi 8 sekunnin ajan. Paine muuttuu 16 000 psi:n siirtopaineesta 10 000 psi:iin ja pitää paineen 8 sekunnin ajan.

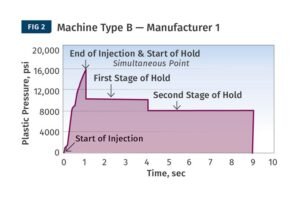

Konetyyppi B: Kone antaa prosessorille mahdollisuuden asettaa pakkauspaineet ja niihin liittyvät ajat kahdelle tai useammalle vaiheelle. Esimerkiksi 10 000 psi 3 sekuntia plus 8000 psi 5 sekuntia, jolloin kokonaispitoaika on 8 sekuntia. On olemassa useita mahdollisia pidätysvastauksia koneen valmistajan mukaan:

Konevalmistaja 1: Paine putoaa ensimmäisen vaiheen 16 000 psi:n siirtopaineesta 10 000 psi:iin mahdollisimman nopeasti. 3 sekunnin lopussa paine lasketaan välittömästi 8000 psi:iin 5 sekunniksi. Katso kuvaaja muovipaineesta ajan funktiona kuvasta 2.

Tämän koneen avulla prosessori voi asettaa kaksi tai useampia pitopaineen vaiheita ja niihin liittyviä aikoja. Tässä paine putoaa ensimmäisen vaiheen 16 000 psi:n siirtopaineesta 10 000 psi:iin mahdollisimman nopeasti. Ohjelmoidun 3 sekunnin kuluttua paine laskee välittömästi 8000 psi:iin 5 sekunniksi.

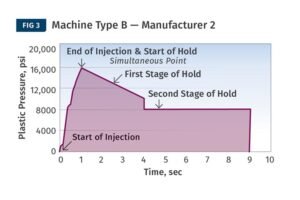

Konevalmistaja 2: Kone putoaa 3 sekunnissa 16 000 psi:n siirtopaineesta 10 000 psi:iin, minkä jälkeen se nousee nopeasti 8 000 psi:iin ja pysyy paikallaan 5 sekuntia. Tässä tapauksessa ensimmäinen kerta on itse asiassa ramppiaika asetettuun paineeseen, ei aika asetettuun paineeseen. Katso kuvasta 3 käyrä muovipaineesta ajan funktiona.

Tässä koneessa kestää 3 sekuntia laskeutua 16 000 psi:n paineesta 10 000 psi:iin, sitten nopeasti 8 000 psi:iin ja pysyy paikallaan 5 sekuntia. Ensimmäinen kerta on itse asiassa ramppiaika asetettuun paineeseen, ei aika asetetulla paineella.

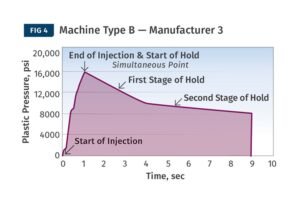

Machine Builder 3: Koneella kuluu 3 sekuntia hidastuakseen 16 000 psi:n syöttöpaineesta asetettuun 10 000 psi:n pitopaineeseen, minkä jälkeen kestää 5 sekuntia hidastuakseen 10 000 psi:stä 8 000 psi:iin. Molemmat pitoajat ovat "ramppiaikoja", eivät asetetun paineen aikoja. Katso kuva 4, jossa on käyrä muovipaineesta ajan funktiona.

Koneella kuluu 3 sekuntia hidastuakseen 16 000 psi:n siirtopaineesta asetettuun pitopaineeseen 10 000 psi ja sitten 5 sekuntia laskeakseen 10 000 psi:stä 8 000 psi:iin. Molemmat pitoajat ovat "ramppiaikoja" asetetun paineen sijaan.

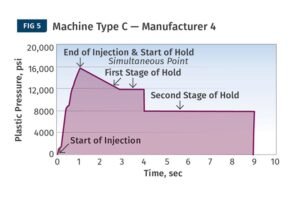

C-tyypin koneet: Näiden laitteiden avulla prosessori voi asettaa kaksi tai useampia pitopaineen, ajan ja nopeuden vaiheita. Käyttämällä samoja paineita ja aikoja kuin yllä, asetamme nyt ensimmäisen pitoasteen nopeudeksi 35 mm/s ja toisen pitoasteen nopeudeksi 15 mm/s.

Konevalmistaja 4: Vain ensimmäisen vaiheen pitossa on nopeusasetus, paine hallitsee molemmissa vaiheissa. Paine laskee 16 000 psi:n siirtopaineesta 10 000 psi:iin nopeudella 35 mm/s, kunnes se saavuttaa 10 000 psi:n pitopaineen. Tässä vaiheessa nopeuden hallinta menetetään (painerajoitettu) ja kone pitää vakiona 10 000 psi jäljellä olevien 3 sekunnin ajan. 3 sekunnin lopussa paine laskee nopeasti 8000 psi:iin ja sitä pidetään 5 sekuntia. Paine vs. aika kuvaajalle

Tässä paine hallitsee molempia vaiheita. Paine laskee 16 000 psi:n syöttöpaineesta 10 000 psi:iin nopeudella 35 mm/s, kunnes saavutetaan 10 000 psi:n pitopaine. Tässä vaiheessa nopeuden hallinta menetetään (painerajoitettu) ja kone pitää vakiona 10 000 psi jäljellä olevien 3 sekunnin ajan.

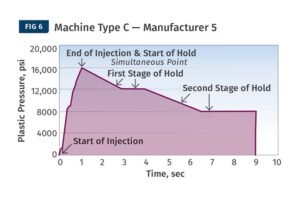

Koneen valmistaja 5: paineen ohitus Aseta nopeus molemmille pitovaiheille. Paine laskee 16 000 psi:n syöttöpaineesta 10 000 psi:iin nopeudella 35 mm/s, kunnes ruuvia eteenpäin vievä paine saavuttaa arvon 10 000 psi. Kun paine on 10 000 psi, nopeuden hallinta menetetään (painerajoitettu) ja kone pitää vakiona 10 000 psi jäljellä olevien 3 sekunnin ajan. 3 sekunnin lopussa paine nostetaan 8000 psi:iin nopeudella 15 mm/s, kunnes paine saavuttaa 8000 psi:n ja pysyy 8000 psi:ssä esiasetetun 5 sekunnin pitoajan jäljellä olevan ajan. Jälleen tämä vaihe on painerajoitettu, ja epäilen, että nopeudensäätöä ei ole, kun pitopaine muuttuu 10 000 psi:stä 8 000 psi:iin. Paineen ja ajan käyrä on esitetty kuvassa 6.

Paineen ohitus asettaa nopeuden molemmille pitovaiheille. Painetta lasketaan 16 000 psi:n syöttöpaineesta 10 000 psi:iin nopeudella 35 mm/s, kunnes ruuvia eteenpäin vievä paine saavuttaa arvon 10 000 psi. Kun paine on 10 000 psi, nopeuden hallinta menetetään (painerajoitettu) ja kone ylläpitää vakiona 10 000 psi:tä jäljellä olevan ajan 3 sekunnissa.

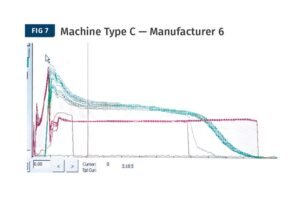

Koneen valmistaja 6: Nopeus ylittää asetetun paineen. Painetta lasketaan 16 000 psi:n toimitetusta paineesta, ja se ohjataan nopeudensäädöllä mihin tahansa paineeseen, joka vaaditaan 35 mm/s nopeuden saavuttamiseksi 3 sekunnin ajan. Nopeus ylittää paineasetuksen ja paine ei saa olla 10 000 psi. Kolmen sekunnin kuluttua kone käy nopeudella 15 mm/s 5 sekunnin ajan. Jälleen nopeudensäätö ohittaa paineasetuksen. Kuvassa 7 on useita otoksia näissä olosuhteissa (plastinen paine punaisella, onkalopaine vihreällä; eri mittakaavat). Kuten voidaan nähdä, tuntien kokeilun jälkeen yritin saada prosessin johdonmukaisuutta tuloksetta.

Nopeus yli asetettu paine. Kaavio näyttää useita otoksia näissä olosuhteissa (plastinen paine punaisella, onkalopaine vihreällä; eri mittakaava). Tuntien kokeilun jälkeen yrittää saada prosessin johdonmukaisuutta ilman menestystä.

Sekava? Minä myös. Tämä on monimutkaisempaa kuin sen pitäisi olla. Prosessoreissa on runsaasti prosessointitehoa. Koneenrakentajat ovat innokkaita keksimään monimutkaisempia prosessointitapoja, mutta testaavat niitä harvoin tuotannossa kaviteettipainevalvonnalla. Kun uusia ja nopeampia tietokoneita tulee saataville, ohjelmoijat, joilla on hyvät aikeet, lisäävät ominaisuuksia (kuten pakkausnopeus), jotka haittaavat tuotteen yhdenmukaisuutta.

] Bottom line: Monet koneenrakentajat tekevät ohjaimista monimutkaisempia kuin niiden tarvitsee olla ja vähemmän käyttäjäystävällisiä lisäämällä kyseenalaisen arvoisia vaihtoehtoja. Pakkauksen nopeudensäätö ilman painerajoitusta tai paineen katkaisua on klassinen esimerkki. Jokaisen sellaisen koneohjaimen arvioinnissa, jossa on toinen vaihe (pakkaus tai pito) nopeudensäätö, on parasta käyttää ontelopaineen tunnistusta.