Görünür, bəzi yeni maşınlarda inyeksiya sürəti ilə bağlı problemlər var, çünki maşın istehsalçıları prosessorları lazım olduğundan daha mürəkkəb və daha az istifadəçi dostu olan kontrollerlərlə qarışdırırlar. Prosesinizə təsir edə biləcək yüzlərlə dəyişən var və sizə lazım olan son şey maşın nəzarətçisinin qəribəliklərinin gününüzü pozmasıdır. Maşın nəzarətçiləri keyfiyyətli hissələrin istehsalında böyük rol oynayır. Nəzarətçilər arasında incə, lakin əhəmiyyətli fərqlər var; eyni hissəni müxtəlif qəlibləmə maşınlarında hazırlamaq üçün prosessorlar bu dəyişikliklərdən xəbərdar olmalıdırlar. Beləliklə, maşın istehsalçılarının saxlama funksiyalarında necə fərqləndiyini daha ətraflı nəzərdən keçirək.

Bütün maşınlar ümumi inyeksiya ardıcıllığına əməl edir, burada vida “atış ölçüsü”ndən başlayır və ərimiş plastiği bir və ya daha çox sürətlə əvvəlcədən təyin edilmiş ötürmə mövqeyinə vurur. Vida bu ötürmə və ya kəsmə mövqeyinə çatdığı anda maşın birinci (iynə vurma) mərhələsindən ikinci (qablaşdırma və saxlama) mərhələsinə keçir. Müxtəlif maşın istehsalçılarının paketləmə və saxlama prosesi zamanı baş verənlər üçün fərqli seçimləri var. Bəziləri təzyiq altında vaxt təklif edir, digərləri təzyiq və zaman mərhələlərini təklif edir. Digərləri təzyiq, vaxt, eniş vaxtı və sürət mərhələlərini təklif edir. Təəssüf ki, bu, injection qəlibləmə prosesini çətinləşdirir və mənim fikrimcə, bəzi variantlar ardıcıl hissələrə çox zərər verir. Maraqlıdır, niyə?

Maşın istehsalçıları daha mürəkkəb emal rejimləri ilə çıxış etməyə can atırlar, lakin nadir hallarda onları boşluq təzyiqinin monitorinqi ilə istehsalda yoxlayırlar.

Maşın və istehsalçıdan asılı olaraq qablaşdırma və saxlama üçün bir çox variant olduğundan, biz sabit parametrləri təyin edəcəyik və yeddi variasiya və ya variantı nəzərdən keçirəcəyik. Bu mümkün variantları təsvir etmək üçün biz aşağıdakı dəst (sabit) şərtlərdən istifadə edəcəyik:

1. Birinci Mərhələ və ya Enjeksiyon: Bütün maşınlar bir yerdə və ya həcmdə inyeksiya etmək (birinci mərhələ) və ikinci mərhələyə keçmək üçün təyin edilir, bu halda birinci mərhələ inyeksiya üçün 1 saniyə ± 0,04 saniyə istifadə olunur. Hər maşında eyni qəlibdən istifadə edərək, köçürmə zamanı təzyiqin 16.000 psi "plastik" təzyiq olduğunu gördük. Bu müzakirənin məqsədləri üçün bütün təzyiqlər “plastik” (hidravlik deyil) rəqəmlərlə ifadə olunacaq. Bu, mühərrikləri hidravlik maşınlarla müqayisə etməyi asanlaşdırır. Həmçinin, eyni hissəni istəyirsinizsə, bir qəlibi bir maşından digərinə köçürərkən, maşın parametrlərini deyil, plastik şərtləri köçürməlisiniz. Hidravlikanın prosessorlar arasında populyar olmasına baxmayaraq, müxtəlif intensivləşdirmə nisbətlərinə görə maşınlar arasında ötürülmür.

2. İkinci Mərhələ (Pack/Hold): Burada iki paket təzyiqi təyin edəcəyik: 3 saniyə üçün 10,000 psi, sonra 5 saniyə üçün 8000 psi. Yenə də bütün təzyiqlər hidravlik deyil, “plastikdir”. Aşağıdakı fərziyyələr ikinci mərhələdə müxtəlif maşınlar arasında mövcud ola biləcək fərqləri nümayiş etdirməyə çalışır:

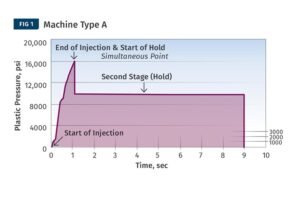

Maşın Tipi A: Bu maşın prosessora ikinci mərhələ paketi və ya saxlama üçün vaxt və təzyiqi bir dəfə təyin etməyə imkan verir. Məsələn, təzyiq 8 saniyə ərzində 10.000 psi-dir. Təzyiq 16.000 psi transfer təzyiqindən 10.000 psi-yə dəyişir və bu təzyiqi 8 saniyə saxlayır.

Maşın Tipi B: Maşın prosessora iki və ya daha çox mərhələ üçün paket təzyiqlərini və əlaqəli vaxtları təyin etməyə imkan verir. Məsələn, 3 saniyə üçün 10,000 psi üstəgəl 5 saniyə ərzində 8000 psi ümumi tutma müddəti 8 saniyə. Maşın istehsalçısından asılı olaraq bir neçə mümkün tutma cavabı var:

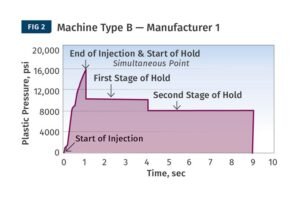

Maşın İstehsalçısı 1: Təzyiq ilk mərhələdə 16,000 psi transfer təzyiqindən mümkün qədər tez 10,000 psi-yə enir. 3 saniyənin sonunda təzyiq dərhal 5 saniyə ərzində 8000 psi-ə endirilir. Şəkil 2-də plastik təzyiqin vaxta qarşı qrafikinə baxın.

Bu maşın prosessora iki və ya daha çox tutma təzyiqi mərhələsini və əlaqəli vaxtları təyin etməyə imkan verir. Burada təzyiq 16.000 psi birinci mərhələ ötürmə təzyiqindən mümkün qədər tez 10.000 psi-ə düşür. Proqramlaşdırılmış 3 saniyənin sonunda təzyiq dərhal 5 saniyə ərzində 8000 psi-ə endirilir.

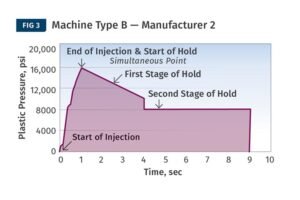

Maşın İstehsalçısı 2: Maşın 16.000 psi transfer təzyiqindən 10.000 psi-yə enmək üçün 3 saniyə çəkir, sonra sürətlə 8000 psi-ə qədər yüksəlir və 5 saniyə saxlayır. Bu halda, ilk dəfə, əslində, müəyyən edilmiş təzyiqə çatan vaxt deyil, müəyyən edilmiş təzyiqə eniş vaxtıdır. Zamana qarşı plastik təzyiq qrafiki üçün Şəkil 3-ə baxın.

Burada maşın 16.000 psi tədarük təzyiqindən 10.000 psi-ə enmək üçün 3 saniyə çəkir, sonra sürətlə 8000 psi-ə qədər yüksəlir və 5 saniyə saxlayır. İlk dəfə, müəyyən edilmiş təzyiq zamanı deyil, müəyyən edilmiş təzyiqə eniş vaxtıdır.

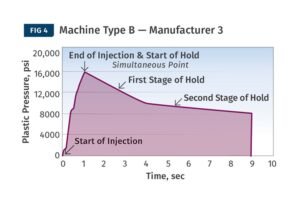

Maşın istehsalçısı 3: Maşın 16,000 psi çatdırma təzyiqindən təyin edilmiş 10,000 psi saxlama təzyiqinə enmək üçün 3 saniyə çəkir, sonra 10,000 psi-dən 8000 psi-yə enmək üçün 5 saniyə çəkir. Hər iki saxlama vaxtı müəyyən edilmiş təzyiqdə deyil, “eniş vaxtları”dır. Zamana qarşı plastik təzyiq qrafiki üçün Şəkil 4-ə baxın.

Maşın 16.000 psi transfer təzyiqindən 10.000 psi təyin edilmiş saxlama təzyiqinə enmək üçün 3 saniyə, sonra isə 10.000 psi-dən 8000 psi-yə enmək üçün 5 saniyə çəkir. Hər iki saxlama vaxtı müəyyən edilmiş təzyiq zamanı deyil, “eniş vaxtları”dır.

C Tipi Maşınlar: Bu maşınlar prosessora iki və ya daha çox tutma təzyiqi, vaxt və sürət mərhələsini təyin etməyə imkan verir. Yuxarıdakı kimi eyni təzyiqlərdən və vaxtlardan istifadə edərək, indi birinci tutma mərhələsinin sürətini 35 mm/san, ikinci tutma mərhələsinin sürətini isə 15 mm/san olaraq təyin etdik.

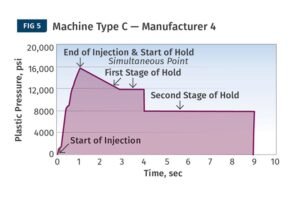

Maşın İstehsalçısı 4: Yalnız birinci mərhələ saxlama sürət ayarına malikdir, hər iki mərhələdə təzyiq üstünlük təşkil edir. Təzyiq 10.000 psi tutma təzyiqinə çatana qədər 35 mm/san sürətlə 16.000 psi transfer təzyiqindən 10.000 psi-yə enir. Bu nöqtədə sürətə nəzarət itir (təzyiq məhduddur) və maşın 3 saniyənin qalan hissəsində sabit 10.000 psi saxlayır. 3 saniyənin sonunda təzyiq sürətlə 8000 psi-ə düşür və 5 saniyə saxlanılır. Təzyiq və zaman planı üçün,

Burada təzyiq hər iki mərhələdə üstünlük təşkil edir. Təzyiq 10.000 psi tutma təzyiqinə çatana qədər 35 mm/san sürətlə 16.000 psi çatdırılma təzyiqindən 10.000 psi-yə düşür. Bu nöqtədə sürətə nəzarət itir (təzyiq məhduddur) və maşın 3 saniyənin qalan hissəsində sabit 10,000 psi saxlayır.

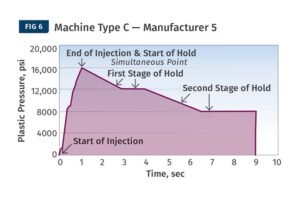

Maşın İstehsalçısı 5: Təzyiqin ləğvi Hər iki saxlama mərhələsi üçün sürəti təyin edin. Təzyiq, vinti irəli sürən təzyiq 10.000 psi-ə çatana qədər 35 mm/san sürətlə 16.000 psi-dan 10.000 psi-yə enir. 10.000 psi-də sürətə nəzarət itir (təzyiq məhduddur) və maşın 3 saniyənin qalan hissəsində sabit 10.000 psi saxlayır. 3 saniyənin sonunda təzyiq 8000 psi-ə çatana qədər təzyiq 15 mm/san sürətlə 8000 psi-ə qədər artırılır və əvvəlcədən təyin edilmiş 5 saniyəlik saxlama müddətinin qalan hissəsi üçün 8000 psi-də qalır. Yenə də, bu addım təzyiq məhduddur və saxlama təzyiqi 10.000 psi-dən 8000 psi-yə qədər dəyişdikdə sürətə nəzarətin olduğuna şübhə edirəm. Təzyiq və zaman qrafiki Şəkil 6-da göstərilmişdir.

Təzyiq aşması hər iki saxlama mərhələsi üçün sürəti təyin edir. Təzyiq 35 mm/san sürətlə 16.000 psi tədarük təzyiqindən 10.000 psi-ə endirilir, bu da vinti irəli sürən təzyiq 10.000 psi-ə çatana qədərdir. 10,000 psi-də sürətə nəzarət itir (təzyiq məhduddur) və maşın 3 saniyə ərzində qalan hər hansı vaxt üçün sabit 10,000 psi saxlayır.

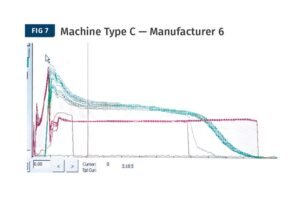

Maşın İstehsalçısı 6: Sürət müəyyən edilmiş təzyiqi aşır. Təzyiq 16.000 psi verilən təzyiqdən aşağı endirilir və 3 saniyə ərzində 35 mm/san sürətə nail olmaq üçün lazım olan istənilən təzyiqə sürət nəzarəti ilə idarə olunacaq. Sürət təzyiq parametrini aşır və təzyiq 10.000 psi olmaya bilər. 3 saniyənin sonunda maşın 5 saniyə ərzində 15 mm/san sürətlə işləyəcək. Yenə də sürətə nəzarət təzyiq parametrini üstələyir. Şəkil 7-də bu şəraitdə bir neçə çəkiliş göstərilir (plastik təzyiq qırmızı rəngdə, boşluq təzyiqi yaşıl rəngdə; müxtəlif miqyasda). Göründüyü kimi, bir neçə saatlıq təcrübədən sonra, müvəffəqiyyətsiz bir proses ardıcıllığı əldə etməyə çalışdım.

Quraşdırılmış təzyiqdən artıq sürət. Qrafikdə bu şəraitdə bir neçə çəkiliş göstərilir (qırmızı rəngdə plastik təzyiq, yaşıl rəngdə boşluq təzyiqi; müxtəlif miqyasda). Saatlarla davam edən təcrübədən sonra, müvəffəqiyyətsiz proses ardıcıllığını əldə etməyə çalışır.

Qarışıq? Mən də. Bu, olması lazım olduğundan daha mürəkkəbdir. Prosessorların kifayət qədər emal gücü var. Maşın istehsalçıları daha mürəkkəb emal rejimləri ilə çıxış etməyə can atırlar, lakin onları nadir hallarda boşluq təzyiqinin monitorinqi ilə istehsalda sınaqdan keçirirlər. Yeni və daha sürətli kompüterlər mövcud olduqda, yaxşı niyyətli proqramçılar məhsulun ardıcıllığına mane olan xüsusiyyətlər (qablaşdırma sürəti kimi) əlavə edirlər.

] Nəticə: Bir çox maşın istehsalçısı şübhəli dəyərli seçimlər əlavə etməklə idarəetmələri lazım olduğundan daha mürəkkəb və daha az istifadəçi dostu edir. Təzyiq məhdudiyyəti və ya təzyiq kəsilməsi olmadan qablaşdırmada sürətə nəzarət klassik bir nümunədir. İkinci mərhələ (qablaşdırma və ya saxlama) sürət tənzimləməsi olan maşın nəzarətçisinin hər hansı qiymətləndirilməsi üçün boşluq təzyiqinin təyin edilməsi ən yaxşısıdır.