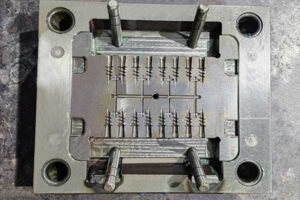

تتميز المواد الخام المصنوعة من البولي كربونات بأداء ممتاز وشفافية عالية وصلابة جيدة للتأثير ومقاومة للزحف ومجموعة واسعة من درجات حرارة التشغيل. خصائص عملية البولي كربونات هي: اللزوجة المنصهرة أقل حساسية لمعدل القص، ولكنها أكثر حساسية لدرجة الحرارة، ولا توجد نقطة انصهار واضحة، واللزوجة المنصهرة عالية، والراتنج سهل التحلل المائي عند درجة حرارة عالية، والمنتج سهل التشقق. في ضوء هذه الخصائص، يجب أن نولي اهتمامًا خاصًا للمعالجات المختلفة: لزيادة سيولة المصهور، لا ينبغي تحقيق ذلك عن طريق زيادة ضغط الحقن ولكن عن طريق زيادة درجة حرارة الحقن. يجب أن تكون قضبان وبوابات القالب قصيرة وسميكة لتقليل فقدان الضغط للسائل، وفي الوقت نفسه، يلزم ضغط حقن أعلى. يجب تجفيف الراتنج بالكامل قبل التشكيل للتحكم في محتواه المائي أقل من 0.02%. بالإضافة إلى ذلك، أثناء معالجة منتجات حقن نظارات الواقع المعززيجب اتخاذ تدابير العزل للراتنج لمنع إعادة امتصاص الرطوبة. لا يتطلب الأمر تصميمًا معقولًا للمنتج فحسب، بل يجب أيضًا إتقان عملية التشكيل بشكل صحيح، مثل زيادة درجة حرارة القالب ومعالجة المنتج بعد ذلك لتقليل أو القضاء على الإجهاد الداخلي. اضبط معلمات العملية في الوقت المناسب وفقًا للظروف المختلفة للمنتج. دعنا نتحدث عن عملية التشكيل.

1. يجب مراعاة درجة حرارة الحقن مع شكل وحجم وبنية القالب للمنتج. يمكن إجراء أداء المنتج ومتطلباته وجوانب أخرى بعد النظر. بشكل عام، تتراوح درجة الحرارة المستخدمة في القالب بين 270 و320 درجة مئوية. إذا كانت درجة حرارة المادة مرتفعة للغاية، مثل تجاوز 340 درجة مئوية، فسوف يتحلل البولي كربونات، وسيصبح لون المنتج أغمق، وستظهر عيوب مثل السلك الفضي والخطوط الداكنة والبقع السوداء والفقاعات على السطح. في الوقت نفسه، ستنخفض الخصائص الفيزيائية والميكانيكية بشكل كبير أيضًا.

2. يؤثر ضغط الحقن بشكل معين على الخصائص الفيزيائية والميكانيكية والإجهاد الداخلي وانكماش القالب لمنتجات الكمبيوتر الشخصي. كما يؤثر بشكل أكبر على مظهر المنتج وفك القالب. يؤدي ضغط الحقن المنخفض أو المرتفع جدًا إلى حدوث عيوب معينة في المنتج. بشكل عام، يتم التحكم في ضغط الحقن بين 80-120 ميجا باسكال. بالنسبة للمنتجات ذات الجدران الرقيقة والتدفق الطويل والمعقدة الشكل والبوابة الصغيرة، من أجل التغلب على مقاومة تدفق الذوبان وملء تجويف القالب في الوقت المناسب، يتم اختيار ضغط حقن أعلى (120-145 ميجا باسكال). وبهذه الطريقة، يتم الحصول على منتج كامل وذو سطح أملس.

3. ضغط الإمساك ووقت الإمساك يؤثر حجم ضغط الإمساك وطول وقت الإمساك بشكل كبير على الإجهاد الداخلي لمنتجات الكمبيوتر الشخصي. إذا كان ضغط الإمساك صغيرًا جدًا، فإن تأثير تعويض الانكماش يكون صغيرًا، ومن المحتمل أن تحدث فقاعات فراغ أو تقعرات انكماش على السطح. إذا كان ضغط الإمساك كبيرًا جدًا، فمن السهل توليد إجهاد داخلي كبير حول البوابة. في المعالجة الفعلية، غالبًا ما يتم حلها من خلال درجة حرارة المادة العالية وضغط الإمساك المنخفض. يجب تحديد اختيار وقت الإمساك من خلال سمك المنتج وحجم البوابة ودرجة حرارة القالب وما إلى ذلك. بشكل عام، لا تحتاج المنتجات الصغيرة والرفيعة إلى وقت إمساك طويل. على العكس من ذلك، يجب أن يكون للمنتجات الكبيرة والسميكة وقت إمساك أطول. يمكن تحديد طول وقت الإمساك من خلال اختبار وقت إغلاق البوابة.

4. سرعة الحقن ليس لها تأثير واضح على أداء منتجات الكمبيوتر الشخصي. باستثناء المنتجات ذات الجدران الرقيقة والبوابات الصغيرة والثقوب العميقة والمنتجات ذات المعالجة الطويلة، يتم اعتماد المعالجة المتوسطة أو البطيئة بشكل عام. الحقن متعدد المراحل هو الأفضل، ويتم اعتماد الحقن متعدد المراحل البطيء والسريع والبطيء بشكل عام.

5. درجة حرارة القالب: بشكل عام، يمكن التحكم فيها عند 80-100 درجة مئوية. بالنسبة للمنتجات ذات الأشكال المعقدة والأشكال الأرق والمتطلبات الأعلى، يمكن أيضًا زيادتها إلى 100-120 درجة مئوية، ولكن لا يمكن أن تتجاوز درجة حرارة التشوه الحراري للقالب.

6. سرعة اللولب والضغط الخلفي نظرًا لأن لزوجة ذوبان البولي كربونات عالية نسبيًا، فهي مفيدة في التلدين والعادم وصيانة آلة التشكيل ومنع الحمل الزائد للبرغي. يجب ألا تكون متطلبات سرعة اللولب عالية جدًا. يتم التحكم فيها عمومًا عند 30-60 دورة في الدقيقة، ويجب التحكم في الضغط الخلفي بين 10-15% من ضغط الحقن.

7. يجب التحكم بشكل صارم في استخدام عامل التحرير أثناء عملية حقن البولي كربونات. في الوقت نفسه، يجب ألا يتجاوز استخدام المواد المعاد تدويرها ثلاث مرات، ويجب أن تكون الكمية المستخدمة حوالي 20%. متطلبات الآلات البلاستيكية لإنتاج منتجات البولي كربونات: يجب ألا يزيد الحد الأقصى لحجم الحقن للمنتج (بما في ذلك العدائين والبوابات وما إلى ذلك) عن 70-80% من حجم الحقن الاسمي. يجب أن يستخدم المسمار خيطًا أحادي البداية بخطوة متساوية وبرغي ضغط تدريجي بحلقة فحص. نسبة طول المسمار إلى القطر L / D هي 15-20، ونسبة الضغط الهندسي C / R هي 2-3.