医療用二色プラスチック射出成形会社のプロセスでは、油圧式または電動式の射出成形機のいずれであっても、射出プロセス中のすべての動きによって圧力が発生します。必要な圧力を適切に制御することが、高品質の完成品を生産するための鍵です。圧力制御および計量システム油圧射出成形機では、すべての動きがオイル回路によって実行されます。これには、1.可塑化段階でのスクリューの回転、2.スライドチャネル(ノズル、入口ブッシング)の動き、3.射出および保持圧力中の射出スクリューの軸方向の動きが含まれます。4.エルボが完全に伸びるか、ピストン金型が閉じるまで、射出ロッド上の基板を閉じます[…]

タグアーカイブ: Medical Double-Color Plastic Injection Molding Companies

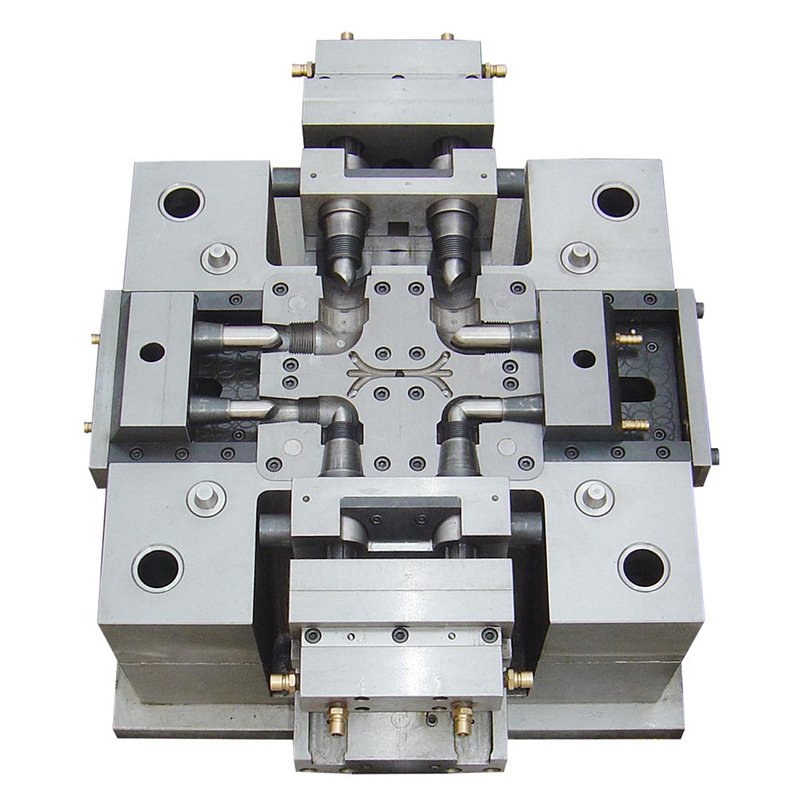

医療用二色プラスチック射出成形会社とオーバーモールディングは、2つの一般的な射出成形プロセスです。どちらも2つのプラスチック材料を複数回成形しますが、具体的な操作方法と金型設計に違いがあります。二色成形二色成形とは、同じ射出成形機を使用して同じ金型セットで2回成形することを指し、最終製品は1回だけ排出する必要があります。このプロセスは通常、2材料射出成形と呼ばれ、専用の2色射出成形機が必要です。二色成形を設計するときは、次の点に特に注意する必要があります。キャビティ形状:2つのキャビティ形状は異なり、同じ材料を成形するために使用されます。 […]

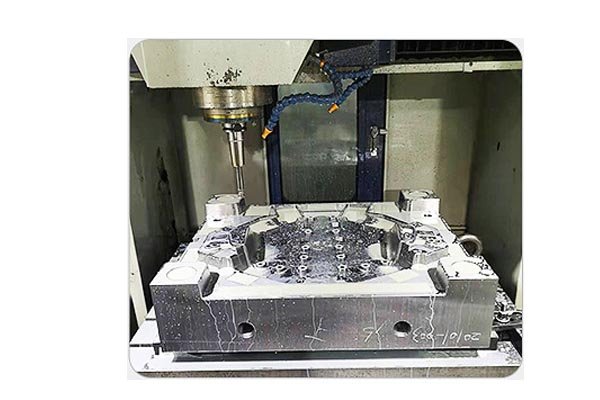

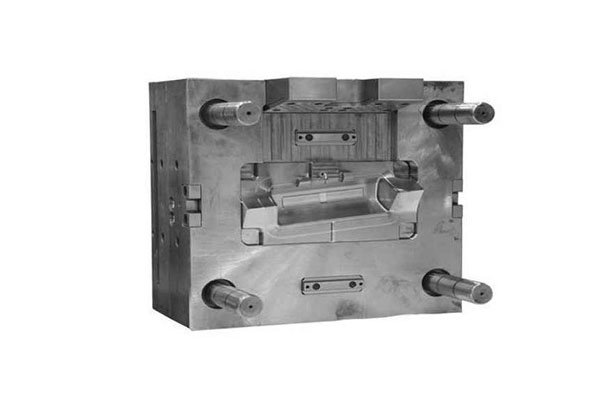

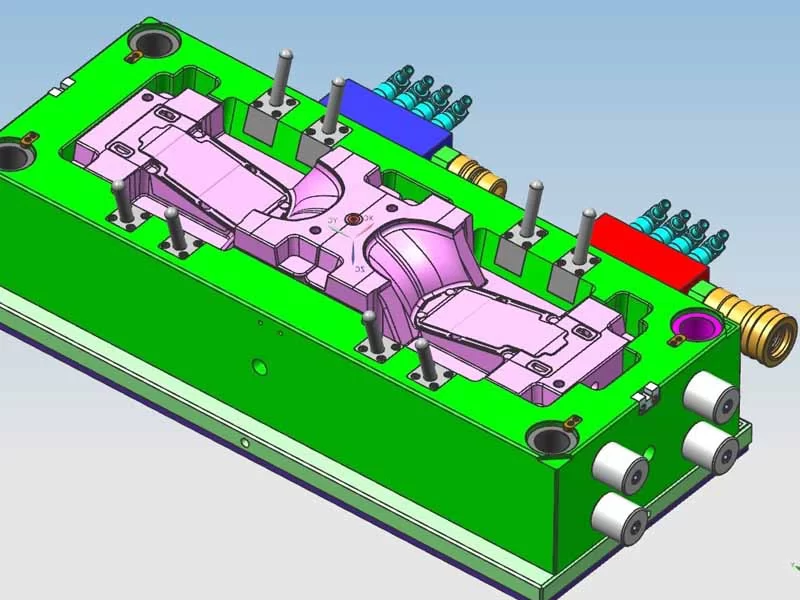

医療用二色プラスチック射出成形会社は、金型構造、プラスチック部品の品質、射出成形プロセス要件の3つの側面から金型承認基準を確立しています。これに基づいて、金型品質を評価して採点し、金型品質を継続的に改善し、金型が正常に生産され、製品設計の要件を満たす適格品質のプラスチック部品を生産できることを保証します。 1.金型構造 (1) 金型材料 ①金型ベースの各プレートに使用する鋼は、1050鋼以上でなければなりません。(日本のエース鋼に相当) ②ベース、サイドピン、バックピンに使用する材料の表面硬度は、次のとおりです。 […]

医療用二色プラスチック射出成形会社 手動操作は機械の調整とメンテナンス用です。半自動操作は壊れやすく、傷がつきやすく、長い製品を射出成形するためのものです。全自動操作は高速生産、精密製品を射出成形するためのもので、オペレーターの作業負荷を軽減できます。 ロック部分:1.金型を取り付けますA.金型の厚さを測定し、金型エジェクタプレートの最大ストロークを推定します。B.金型表面とエジェクタプレートの間の距離を測定します。C.手動操作を使用して機械ヒンジをまっすぐにします。つまり、金型をロックします。D.金型調整装置のノブを開き、ヘッドプレートと可動テンプレートの間の距離を調整して、金型が[…]

欠陥は大まかに次のようになります。(i) 銀条:金型充填時の内部応力の異方性および凝縮により、垂直方向に発生する応力により樹脂が流動方向に配向し、屈折率が非流動方向と異なるため、フラッシュ条が発生します。膨張すると、製品に亀裂が生じる可能性があります。射出成形プロセスと金型(表を参照)に注意するほか、製品をアニールすることが最善です。たとえば、PC材料は160°C以上に3〜5分間加熱し、その後自然冷却します。(ii) 気泡:主に水蒸気と[…]

プラスチック射出成形オーバーモールディングコールドランナーとは、金型入口と製品ゲートの間の部分を指します。ランナー内のプラスチックは、射出圧力とそれ自身の熱によって流れ続けます。ランナーは成形材料の一部ですが、製品には属しません。したがって、金型を設計するときは、充填効果と、ランナーを短くして減らすことで材料を節約する方法の両方を考慮する必要があります。これは理想的な状況ですが、実際のアプリケーションでは両方の長所を実現することは困難です。ホットランナー(ノンランナーとも呼ばれる)は、ランナー内のプラスチックが各射出後に固化しないことを意味します。 […]

高光沢、高輝度製品は、外部欠陥を隠すことができないため、医療用2色プラスチック射出成形会社にとって確かに扱いが難しい問題です。 工場内のほこりでさえ、砂目、穴、汚れなど、製品にさまざまな程度の欠陥を引き起こす可能性があるため、環境は製品の表面の白い霧にも影響します。 視覚的には白く見えるため、白い製品では目立ちません。 黒いハイライトが最も顕著で、周囲の表面には雲のような症状のような白い斑点が現れ、ここでは白い霧に分類されます。 原因分析 射出成形プロセス中、[…]

射出成形金型の価格見積りの理解 射出成形金型のコスト見積りには、プラスチック射出成形メーカーと顧客の両方にとって正確性と透明性を確保するためのいくつかの重要なステップが含まれます。プロセスの詳細は次のとおりです。材料の選択と製造プロセス: 最初のステップは、顧客の要件に基づいて適切な鋼材と製造プロセスを選択することです。材料が選択されると、金型のサイズと重量を決定するための予備設計が作成されます。製造コスト: 製造コストは通常、金型設計の複雑さに応じて、材料コストの 1.5 倍から 3 倍の範囲です。リスクの考慮: リスク コストは通常、金型の 10% 程度です […]

要因 1: プラスチックを高圧下で大きなキャビティに注入すると、メルトフラクチャーが発生する可能性が非常に高くなります。このとき、メルトの表面に横方向の亀裂が現れ、破断領域がプラスチック部品の表面に粗く混ざり合って焼け跡を形成します。特に、少量のメルトを大きすぎる傾向のあるキャビティに直接注入すると、メルトフラクチャーがより深刻になり、焼け跡が大きくなります。メルトフラクチャーの本質は、ポリマーメルトの弾性挙動によって引き起こされます。メルトがバレル内を流れると、バレル近くのメルトが影響を受けます […]