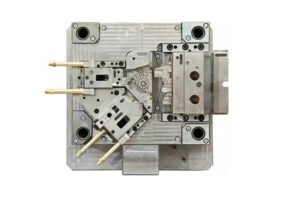

I. Spritzgussform

1. Schlechte Formhohlraumverarbeitung

Wenn die Formhöhle Narben, Mikroporen, Abnutzung, Rauheit und andere Mängel aufweist, wirkt sich dies zwangsläufig auf die Kunststoffteile aus, wodurch diese einen schlechten Glanz aufweisen. Zu diesem Zweck sollte die Form sorgfältig bearbeitet werden, damit die Oberfläche der Höhle eine geringere Rauheit aufweist, und die Verchromung kann bei Bedarf poliert werden.

2. Flecken auf der Oberfläche der Kavität

Wenn sich auf der Oberfläche des Hohlraums Ölflecken, Wasserflecken oder zu viel Trennmittel befinden, wird die Oberfläche der Kunststoffteile dunkel und matt. Dazu sollten die Ölflecken und Wasserflecken rechtzeitig entfernt und das Trennmittel in begrenzten Mengen verwendet werden.

3. Die Entformungsneigung des Kunststoffteils ist zu gering

Wenn die Entformungsneigung zu klein ist, führt dies zu Entformungsschwierigkeiten, oder die Kraft während der Entformung ist zu groß, wodurch der Oberflächenglanz der Kunststoffteile am besten ist. Dazu sollte die Entformungsneigung erhöht werden.

4. Schlechte Schimmelabsaugung

Bei schlechter Absaugung verbleibt zu viel Gas im Modell, was ebenfalls zu einem schlechten Glanz führt. Aus diesem Grund sollte die Absaugung der Form überprüft und korrigiert werden.

5. Unsachgemäße Konstruktion von Anguss oder Kanal

Der Querschnitt des Angusses oder des Angusskanals ist zu klein oder ändert sich plötzlich. Die Schmelze wird beim Fließen darin zu großen Scherkräften ausgesetzt und fließt in einer turbulenten dynamischen Strömung, was zu einem schlechten Glanz führt. Aus diesem Grund sollte der Querschnitt des Angusses und des Angusskanals entsprechend vergrößert werden.

2. Spritzgussverfahren

1. Die Einspritzgeschwindigkeit ist zu niedrig

Die Einspritzgeschwindigkeit ist zu niedrig, was zu einer losen Oberfläche des Kunststoffteils und einem schlechten Glanz führt. Hierzu kann die Einspritzgeschwindigkeit entsprechend erhöht werden.

2. Unzureichende Kühlung der Kunststoffteile

Wenn beispielsweise dickwandige Kunststoffteile nicht ausreichend gekühlt werden, wird die Oberfläche haarig und der Glanz dunkel. Hierfür sollte das Kühlsystem verbessert werden.

3. Unsachgemäßer Haltedruckbetrieb

Wenn der Haltedruck zu gering und die Haltezeit zu kurz ist, ist die Dichte des Kunststoffteils unzureichend und der Glanz schlecht. Hierzu sollten der Haltedruck und die Haltezeit erhöht werden.

4. Wenn die Schmelztemperatur zu niedrig ist

Wenn der Schmelzfluss zu niedrig ist, ist die Fließfähigkeit schlecht, was leicht zu einem schlechten Glanz führen kann. Dazu sollte die Schmelztemperatur entsprechend erhöht werden.

5. Ungleichmäßige Abkühlung des kristallinen Harzes

Bei Kunststoffteilen aus PE, PP, POM usw. führt eine ungleichmäßige Kühlung zu einem schlechten Glanz. Aus diesem Grund sollte das Kühlsystem verbessert werden, um eine gleichmäßige Kühlung zu gewährleisten.

6. Einspritzgeschwindigkeit und Angussfläche stimmen nicht überein

Wenn die Einspritzgeschwindigkeit zu hoch und der Querschnitt des Angusses zu klein ist, wird der Bereich in der Nähe des Angusses dunkel und der Glanz schlecht. Zu diesem Zweck kann die Einspritzgeschwindigkeit entsprechend reduziert und der Querschnitt des Angusses vergrößert werden.

Rohstoffe

1. Große Unterschiede in der Partikelgröße der Rohstoffe

Der große Unterschied in der Partikelgröße erschwert eine gleichmäßige Plastifizierung und der Glanz ist schlecht. Dazu sollten die Rohstoffe gesiebt werden.

2. Zu viel Sekundärmaterial im Rohmaterial

Wird zu viel Recyclingmaterial oder Düsenmaterial zugegeben, beeinträchtigt dies die gleichmäßige Plastifizierung der Schmelze und der Glanz wird schlecht. Aus diesem Grund sollte die zugegebene Menge an Recyclingmaterial oder Düsenmaterial reduziert werden.

3. Schlechte Temperaturbeständigkeit der Rohstoffe

Einige Rohstoffe zersetzen sich und verfärben sich bei der Temperaturanpassung, was zu einem schlechten Glanz führt. Aus diesem Grund sollten Rohstoffe mit besserer Temperaturbeständigkeit ausgewählt werden.

4. Die Rohstoffe enthalten flüchtige Stoffe

Wenn der Feuchtigkeits- oder flüchtige Gehalt in den Rohstoffen zu hoch ist, verflüchtigt sich dieser beim Erhitzen zu Gas, kondensiert im Hohlraum und schmilzt, was dazu führt, dass die Kunststoffteile einen schlechten Glanz aufweisen. Dazu sollten die Rohstoffe vorgetrocknet werden.

5. Die Dispersion der Additive ist nicht gut

Einige Additive sind schlecht dispergiert und führen dazu, dass die Kunststoffteile einen schlechten Glanz aufweisen. Stattdessen sollten Additive mit besseren Fließeigenschaften verwendet werden.

6. Die Rohstoffe sind unrein

Wenn die Rohstoffe mit Fremdstoffen, sonstigen Materialien oder inkompatiblen Materialien vermischt werden, können sie nicht gleichmäßig mit den Rohstoffen vermischt werden und verursachen einen schlechten Glanz. Aus diesem Grund sollten diese sonstigen Materialien im Voraus strikt ausgeschlossen werden.

7. Zu wenig Schmiermittel

Wenn zu wenig Schmiermittel vorhanden ist, weist die Schmelze eine schlechte Fließfähigkeit auf, die Oberfläche des Kunststoffteils ist nicht dicht und der Glanz ist schlecht. Aus diesem Grund sollte die Schmiermittelmenge entsprechend erhöht werden.

Daher hängt es auch davon ab, ob der Poliergrad Ihrer Form den Anforderungen entspricht. Wenn es kein Problem mit der Form selbst gibt, müssen die Eigenschaften Ihres ABS bestimmt werden. Sie können eine hohe Formtemperatur, hohe Geschwindigkeit und hohen Druck wählen. Durch die Verwendung von gekühltem Wasser können Sie auch Glätte erzielen.