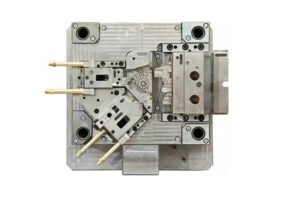

I. Forma wtryskowa

1. Słaba obróbka wnęki formy

Jeśli wnęka formy ma blizny, mikropory, zużycie, szorstkość i inne niedociągnięcia, nieuchronnie odbije się to na częściach z tworzywa sztucznego, przez co części z tworzywa sztucznego będą miały słaby połysk. W tym celu należy ostrożnie przetworzyć formę, aby powierzchnia wnęki miała mniejszą szorstkość, a w razie potrzeby można wypolerować powłokę chromową.

2. Plamy na powierzchni ubytku

Jeśli na powierzchni wnęki znajdują się plamy oleju, plamy wody lub jest za dużo środka oddzielającego, powierzchnia części z tworzywa sztucznego będzie ciemna i matowa. W tym celu plamy oleju i plamy wody należy usuwać na czas, a środek oddzielający należy stosować w ograniczonych ilościach.

3. Nachylenie wyjmowania części z tworzywa sztucznego jest zbyt małe

Jeśli nachylenie podczas wyjmowania jest zbyt małe, spowoduje to trudności podczas wyjmowania lub siła podczas wyjmowania jest zbyt duża, co sprawia, że połysk powierzchni części z tworzywa sztucznego jest najlepszy. W tym celu należy zwiększyć nachylenie podczas wyjmowania.

4. Słaby wydech formy

Jeśli wydech jest słaby, w modelu pozostanie zbyt dużo gazu, co również spowoduje słaby połysk. W tym celu należy sprawdzić i skorygować układ wydechowy formy.

5. Niewłaściwa konstrukcja bramy lub prowadnicy

Przekrój poprzeczny wlewu lub kanału jest zbyt mały lub zmienia się nagle. Roztop jest poddawany zbyt dużej sile ścinającej podczas przepływu przez niego i płynie w turbulentnym przepływie dynamicznym, co powoduje słaby połysk. W tym celu należy odpowiednio zwiększyć przekrój poprzeczny wlewu i kanału.

2. Proces formowania wtryskowego

1. Prędkość wtrysku jest zbyt niska

Prędkość wtrysku jest zbyt niska, co powoduje luźną powierzchnię części z tworzywa sztucznego i słaby połysk. W tym celu można odpowiednio zwiększyć prędkość wtrysku.

2. Niewystarczające chłodzenie części plastikowych

Na przykład, jeśli chłodzenie grubościennych części z tworzywa sztucznego jest niewystarczające, powierzchnia będzie włochata, a połysk ciemny. W tym celu należy ulepszyć układ chłodzenia.

3. Nieprawidłowe działanie ciśnienia podtrzymującego

Jeśli ciśnienie trzymania jest zbyt małe, a czas trzymania jest zbyt krótki, gęstość części z tworzywa sztucznego jest niewystarczająca, a połysk jest słaby. W tym celu należy zwiększyć ciśnienie trzymania i czas trzymania.

4. Jeśli temperatura topnienia jest zbyt niska

Gdy przepływ stopu jest zbyt niski, płynność jest słaba, co łatwo może spowodować słaby połysk. W tym celu należy odpowiednio zwiększyć temperaturę stopu.

5. Nierównomierne chłodzenie żywicy krystalicznej

W przypadku części z tworzyw sztucznych wykonanych z PE, PP, POM itp. nierównomierne chłodzenie będzie prowadzić do słabego połysku. W tym celu należy ulepszyć układ chłodzenia, aby chłodził równomiernie.

6. Prędkość wtrysku i powierzchnia bramki nie pasują do siebie

Jeśli prędkość wtrysku jest zbyt wysoka, a przekrój poprzeczny bramki jest zbyt mały, obszar w pobliżu bramki będzie ciemny, a połysk słaby. W tym celu można odpowiednio zmniejszyć prędkość wtrysku i zwiększyć przekrój poprzeczny bramki.

III. Surowce

1. Duże różnice w wielkości cząstek surowca

Duża różnica w wielkości cząstek utrudnia równomierne uplastycznienie, a połysk jest słaby. W tym celu surowce powinny zostać przesiane.

2. Zbyt duża ilość materiału wtórnego w surowcu

Jeśli doda się zbyt dużo materiału pochodzącego z recyklingu lub materiału dyszy, wpłynie to na równomierne uplastycznienie stopu, a połysk będzie słaby. W tym celu należy zmniejszyć ilość dodanego materiału pochodzącego z recyklingu lub materiału dyszy.

3. Słaba odporność surowców na temperaturę

Niektóre surowce ulegną rozkładowi i odbarwieniu podczas regulacji temperatury, co spowoduje słaby połysk. W tym celu należy wybrać surowce o lepszej odporności na temperaturę.

4. Surowce zawierają substancje lotne

Jeśli zawartość wilgoci lub substancji lotnych w surowcach jest zbyt wysoka, ulotnią się one do gazu po podgrzaniu, skroplą się w komorze i stopią, powodując, że części plastikowe będą miały słaby połysk. W tym celu surowce powinny zostać wstępnie wysuszone.

5. Dyspersja dodatków nie jest dobra

Niektóre dodatki mają słabą dyspersję i sprawiają, że części plastikowe mają słaby połysk. W tym celu należy zamiast nich stosować dodatki o lepszych właściwościach płynięcia.

6. Surowce są nieczyste

Jeśli surowce są zmieszane z obcymi substancjami, różnymi materiałami lub materiałami niezgodnymi, nie mogą być równomiernie wymieszane z surowcami i powodują słaby połysk. W tym celu te różne materiały powinny być ściśle wykluczone z góry.

7. Zbyt mała ilość środka smarującego

Jeśli środka smarującego jest za mało, stop ma słabą płynność, powierzchnia części z tworzywa sztucznego nie jest gęsta, a połysk jest słaby. W tym celu należy odpowiednio zwiększyć ilość środka smarującego.

Dlatego też zależy to również od tego, czy stopień polerowania formy spełnia wymagania. Jeśli nie ma problemu z samą formą, konieczne jest określenie charakterystyki ABS. Można wybrać wysoką temperaturę formy, wysoką prędkość i wysokie ciśnienie; użycie schłodzonej wody również może zapewnić gładkość.