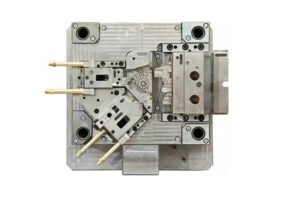

I. 射出成形金型

1. 金型キャビティ処理の不良

金型キャビティに傷、微細孔、摩耗、粗さなどの欠陥があると、必然的にプラスチック部品に反映され、プラスチック部品の光沢が悪くなります。このため、金型を慎重に加工してキャビティ表面の粗さを小さくし、必要に応じてクロムメッキを研磨する必要があります。

2. 空洞表面の汚れ

キャビティの表面に油汚れや水汚れがあったり、離型剤が多すぎると、プラスチック部品の表面が暗くくすんでしまいます。このため、油汚れや水汚れは早めに取り除き、離型剤は少量で使用する必要があります。

3. プラスチック部品の離型勾配が小さすぎる

離型勾配が小さすぎると、離型が困難になったり、離型時の力が大きすぎてプラスチック部品の表面光沢が最適になったりします。このため、離型勾配を大きくする必要があります。

4. カビの排出が悪い

排気が悪いと、金型内にガスが残りすぎて光沢が悪くなります。そのため、金型の排気システムを点検し、修正する必要があります。

5. ゲートまたはランナーの設計が不適切

ゲートやランナーの断面積が小さすぎるか、急激に変化します。溶融樹脂がゲートやランナーを流れる際に過大なせん断力を受け、乱流状態となり、光沢が悪くなります。このため、ゲートやランナーの断面積を適切に増やす必要があります。

2. 射出成形プロセス

1. 射出速度が低すぎる

射出速度が低すぎると、プラスチック部品の表面が緩み、光沢が悪くなります。この場合、射出速度を適切に上げることができます。

2. プラスチック部品の冷却不足

例えば、肉厚の厚いプラスチック部品の冷却が不十分だと、表面が毛羽立ったり、光沢が暗くなったりします。このためには、冷却システムを改善する必要があります。

3. 不適切な保持圧力操作

保持圧力が小さすぎたり、保持時間が短すぎたりすると、プラスチック部品の密度が不十分になり、光沢が悪くなります。このためには、保持圧力と保持時間を増やす必要があります。

4. 溶融温度が低すぎる場合

メルトフローが低すぎると流動性が悪くなり、光沢が悪くなりやすいため、メルト温度を適切に上げる必要があります。

5. 結晶性樹脂の冷却ムラ

PE、PP、POMなどのプラスチック部品の場合、冷却が不均一になると光沢が悪くなります。そのため、冷却システムを改良して均一に冷却できるようにする必要があります。

6. 射出速度とゲート面積が一致しない

射出速度が速すぎてゲート断面積が小さすぎると、ゲート付近が暗くなり光沢が悪くなります。これに対しては、射出速度を適切に下げ、ゲート断面積を大きくすることができます。

III. 原材料

1. 原料粒子の大きさの大きな違い

粒子の大きさの差が大きいと、均一に可塑化することが難しく、光沢が悪くなります。このため、原材料をふるいにかける必要があります。

2. 原材料に副原料が多すぎる

リサイクル材料やノズル材料を過剰に添加すると、溶融物の均一な可塑化に影響を与え、光沢が悪くなります。このため、リサイクル材料やノズル材料の添加量を減らす必要があります。

3. 原材料の耐熱性が低い

原材料によっては温度調整時に分解・変色し、光沢が悪くなるものもあるため、耐熱性に優れた原材料を選ぶ必要があります。

4. 原材料には揮発性物質が含まれています

原材料の水分や揮発分が多すぎると、加熱時にガスに揮発し、キャビティ内で凝縮して溶融し、プラスチック部品の光沢が悪くなります。このため、原材料は事前に乾燥させる必要があります。

5. 添加剤の分散性が悪い

一部の添加剤は分散性が低く、プラスチック部品の光沢が低下します。この場合は、代わりに流動性に優れた添加剤を使用する必要があります。

6. 原材料が不純である

原料に異物、雑物、不適合物質が混入すると、原料と均一に混ざらず光沢不良の原因となるため、事前にこれらの雑物を厳重に排除する必要があります。

7. 潤滑剤が少なすぎる

潤滑剤が少なすぎると、溶融物の流動性が悪く、プラスチック部品の表面が緻密でなくなり、光沢が悪くなります。このため、潤滑剤の量を適切に増やす必要があります。

したがって、金型の研磨度が要件を満たしているかどうかも重要です。金型自体に問題がない場合は、ABS の特性を判断する必要があります。金型の温度を高くしたり、速度や圧力を高くしたり、冷水を使用したりすることで滑らかさを実現することもできます。