反りとは、射出成形品の形状が金型キャビティに比べて歪むことを指します。これはプラスチック製品によく見られる欠陥で、金型構造、プラスチック材料の熱物性、射出成形プロセスの条件とパラメータなど、さまざまな要因の影響を受ける可能性があります。高品質のプラスチック製品の需要が高まるにつれて、反りの程度は製品の品質を評価する上で重要な要素になっています。反り欠陥の原因 1. 分子配向の不均衡 熱可塑性プラスチックの反りは、主に分子配向の結果であるプラスチック部品の半径方向と接線方向の収縮の差によって影響を受けます。成形中 […]

タグアーカイブ: Automobile battery bracket injection molding

センターコンソールの射出成形における黒点と不純物の原因と対策の分析。黒点と不純物の欠陥は、通常の生産プロセスでスクラップ率を引き起こす最も重要な要因です。主に製品の外観に影響を与え、スクラップにつながります。不純物とほとんどの黒点は異物であり、原材料自体とは関係ありませんが、少数の黒点と不純物は原材料自体によって引き起こされます。黒点と不純物の特徴は、粒子が小さく、暗褐色で、一般的に光を反射しないことです。粒子が大きい場合、不純物は層状で脆く、[…]

センターコンソールの内外装のほとんどの部品は射出成形されています。内装プラスチック部品には、一般的に計器パネルアクセサリ、シートアクセサリ、フロアアクセサリ、ルーフアクセサリ、ステアリングホイールアクセサリ、ドア内装アクセサリ、バックミラー、各種バックルおよび固定具が含まれます。外装プラスチック部品には、フロントおよびリアライト、エアインテークグリル、フェンダー、バックミラーが含まれます。以下は、自動車用射出成形部品のプロセスフローと関連する重要なパラメータです。1定義射出成形プロセスとは、溶融した原材料の充填、保持圧力、冷却、脱型などの操作によって、特定の形状の半製品部品を製造するプロセスを指します。2プロセスフロー射出成形[…]

電子製品のシェル加工工場の場合、射出成形工程のエネルギー消費量は約60%を占めるため、射出成形機のエネルギー消費量を効果的に削減することは、射出成形工場の省エネの重要な方法です。射出成形機自体の省エネ技術が継続的に向上するにつれて、射出成形工場全体のエネルギー消費量を削減するには、生産管理、加工技術と材料、生産工場のサポート施設からの総合的な考慮が必要です。 (I)生産工場 生産工場のレイアウトは、生産ニーズを満たすという条件下で、生産プロセスに応じてレイアウトを最適化し、顧客の要件を満たすという2つの側面に焦点を当てています。 […]

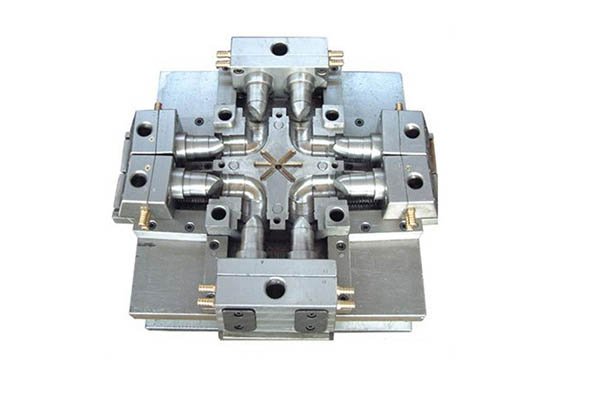

射出成形金型の価格見積りの理解 射出成形金型のコスト見積りには、プラスチック射出成形メーカーと顧客の両方にとって正確性と透明性を確保するためのいくつかの重要なステップが含まれます。プロセスの詳細は次のとおりです。材料の選択と製造プロセス: 最初のステップは、顧客の要件に基づいて適切な鋼材と製造プロセスを選択することです。材料が選択されると、金型のサイズと重量を決定するための予備設計が作成されます。製造コスト: 製造コストは通常、金型設計の複雑さに応じて、材料コストの 1.5 倍から 3 倍の範囲です。リスクの考慮: リスク コストは通常、金型の 10% 程度です […]