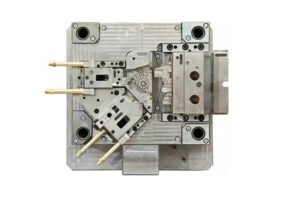

I. Molde de inyección

1. Procesamiento deficiente de la cavidad del molde

Si la cavidad del molde presenta cicatrices, microporos, desgaste, rugosidad y otras deficiencias, esto se reflejará inevitablemente en las piezas de plástico, lo que hará que estas tengan un brillo deficiente. Para ello, el molde debe procesarse con cuidado para que la superficie de la cavidad tenga una rugosidad menor y, si es necesario, se puede pulir el cromado.

2. Manchas en la superficie de la cavidad.

Si hay manchas de aceite o de agua en la superficie de la cavidad o si se aplica demasiado agente desmoldante, la superficie de las piezas de plástico se oscurecerá y se opacará. Por este motivo, es necesario eliminar las manchas de aceite y de agua a tiempo y utilizar el agente desmoldante en cantidades limitadas.

3. La pendiente de desmoldeo de la pieza de plástico es demasiado pequeña.

Si la pendiente de desmoldeo es demasiado pequeña, se producirán dificultades de desmoldeo o la fuerza durante el desmoldeo es demasiado grande, lo que hace que el brillo de la superficie de las piezas de plástico sea óptimo. Para ello, se debe aumentar la pendiente de desmoldeo.

4. Escape de moho deficiente

Si el escape es deficiente, quedará demasiado gas en el modelo, lo que también provocará un brillo deficiente. Para ello, se debe revisar y corregir el sistema de escape del molde.

5. Diseño inadecuado de la puerta o del corredor

La sección transversal de la compuerta o del canal es demasiado pequeña o cambia repentinamente. La masa fundida se ve sometida a una fuerza de corte excesiva al fluir por ella y fluye en un flujo dinámico turbulento, lo que da como resultado un brillo deficiente. Para ello, se debe aumentar adecuadamente la sección transversal de la compuerta y del canal.

2. Proceso de moldeo por inyección

1. La velocidad de inyección es demasiado baja.

La velocidad de inyección es demasiado baja, lo que provoca que la superficie de la pieza de plástico quede suelta y tenga un brillo deficiente. Para ello, se puede aumentar la velocidad de inyección de forma adecuada.

2. Refrigeración insuficiente de las piezas de plástico.

Por ejemplo, si la refrigeración de piezas de plástico de paredes gruesas es insuficiente, la superficie quedará peluda y el brillo será oscuro. Para ello, se debe mejorar el sistema de refrigeración.

3. Operación de presión de retención inadecuada

Si la presión de sujeción es demasiado pequeña y el tiempo de sujeción es demasiado corto, la densidad de la pieza de plástico es insuficiente y el brillo es deficiente. Por este motivo, se debe aumentar la presión y el tiempo de sujeción.

4. Si la temperatura de fusión es demasiado baja

Cuando el flujo de la masa fundida es demasiado bajo, la fluidez es deficiente, lo que puede provocar fácilmente un brillo deficiente. Para ello, se debe aumentar la temperatura de la masa fundida de forma adecuada.

5. Enfriamiento desigual de la resina cristalina.

En el caso de piezas de plástico de PE, PP, POM, etc., un enfriamiento desigual provocará un brillo deficiente. Por este motivo, se debe mejorar el sistema de enfriamiento para que se enfríe de manera uniforme.

6. La velocidad de inyección y el área de la compuerta no coinciden

Si la velocidad de inyección es demasiado alta y el área de la sección transversal de la compuerta es demasiado pequeña, el área cerca de la compuerta será oscura y el brillo será deficiente. Para ello, se puede reducir adecuadamente la velocidad de inyección y se puede aumentar el área de la sección transversal de la compuerta.

III. Materias primas

1. Grandes diferencias en el tamaño de las partículas de la materia prima.

La gran diferencia de tamaño de las partículas dificulta la plastificación uniforme y el brillo es deficiente, por lo que es necesario tamizar las materias primas.

2. Demasiado material secundario en la materia prima.

Si se añade demasiado material reciclado o material de boquilla, se afectará la plastificación uniforme de la masa fundida y el brillo será deficiente. Por este motivo, se debe reducir la cantidad de material reciclado o material de boquilla añadido.

3. Mala resistencia a la temperatura de las materias primas.

Algunas materias primas se descomponen y decoloran durante el ajuste de temperatura, lo que da como resultado un brillo deficiente. Para ello, se deben seleccionar materias primas con mejor resistencia a la temperatura.

4. Las materias primas contienen sustancias volátiles.

Si el contenido de humedad o de volátiles en las materias primas es demasiado alto, se volatilizará en forma de gas cuando se caliente, se condensará en la cavidad y se derretirá, lo que provocará que las piezas de plástico tengan un brillo deficiente. Para ello, las materias primas deben secarse previamente.

5. La dispersión de aditivos no es buena.

Algunos aditivos tienen una mala dispersión y hacen que las piezas de plástico tengan un brillo deficiente. Para ello, se deben utilizar aditivos con mejores propiedades de flujo.

6. Las materias primas son impuras.

Si las materias primas se mezclan con materias extrañas, materiales diversos o materiales incompatibles, no se pueden mezclar de manera uniforme con las materias primas y provocan un brillo deficiente. Por este motivo, estos materiales diversos deben excluirse estrictamente de antemano.

7. Muy poco lubricante

Si el lubricante es insuficiente, la masa fundida tiene poca fluidez, la superficie de la pieza de plástico no es densa y el brillo es deficiente. Por este motivo, se debe aumentar la cantidad de lubricante de forma adecuada.

Por lo tanto, también depende de si el grado de pulido de su molde cumple con los requisitos. Si no hay ningún problema con el molde en sí, es necesario determinar las características de su ABS. Puede elegir una temperatura de molde alta, alta velocidad y alta presión; el uso de agua fría también puede lograr suavidad.