충전기 쉘 제조업체를 위한 금형 설계의 핵심 사항

주문을 받은 후, 충전기 사출성형 제조업체 먼저 고객 요구 사항에 따라 생산 공정을 연구하고 고객 검사를 위한 샘플을 제공해야 합니다. 샘플이 합격하면 두 당사자가 가격을 협상한 후 대량 생산을 수행할 수 있습니다. 생산 공정을 연구하는 과정에서 금형 설계는 중요한 단계입니다. 오늘은 충전기 쉘 제조업체를 통해 금형 설계의 핵심 요점에 대해 알아보겠습니다.

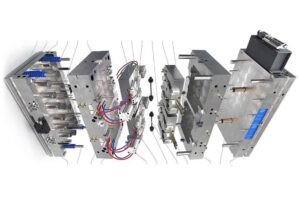

일반적으로 충전기 쉘 제조업체는 엔지니어에게 여러 생산 방법을 제안하고 비교 분석을 수행하여 가장 적합한 솔루션을 찾도록 요청합니다. 분석 중에 제조업체는 사출 성형 공정의 실행 가능성과 생산 경제성을 고려하여 선택한 솔루션이 고객의 품질 요구 사항을 충족할 수 있도록 합니다. 제조 계획이 결정되면 제조업체는 계획에 따라 해당 금형을 설계합니다.

첫째, 캐비티의 이형 표면과 개수를 결정해야 합니다. 이형 표면은 제품과 직접 접촉하는 금형의 표면으로, 제품의 모양과 주입 상태에 영향을 미칩니다. 제품의 유형과 구조적 특성에 따라 캐비티와 코어를 설계하고 적절한 제조 재료를 선택합니다. 둘째, 차저 쉘 제조업체도 주입 포트를 설계해야 하며, 그 모양, 개수, 크기는 차저 쉘의 품질에 영향을 미칩니다.

또한 제조업체는 금형의 원활한 사용을 보장하기 위해 콜드 소재 캐비티의 설계에도 주의를 기울여야 합니다. 콜드 소재 캐비티의 기능은 플라스틱 용융물에서 전면 콜드 소재를 수집하여 게이트가 막히거나 캐비티로 들어가는 것을 방지하여 충진 부족이나 제품의 용접 강도에 영향을 미치는 것과 같은 결함을 방지하는 것입니다. 일반적인 콜드 소재 캐비티 설계에는 I자형 타이로드가 있는 콜드 소재 캐비티, 푸시로드가 있는 역원뿔형 콜드 소재 캐비티, 타이로드가 있는 구형 콜드 소재 캐비티가 있습니다. 충전기 쉘 제조업체는 제품의 특성에 따라 적절한 설계 방식을 선택해야 합니다.