チャージャーシェルメーカー向け金型設計のポイント

注文を受けた後、 充電器射出成形メーカー まず、顧客の要求に応じて生産プロセスを検討し、サンプルを提供して顧客に検査してもらいます。サンプルが合格すれば、両者が価格交渉した後、量産を行うことができます。生産プロセスを検討する過程で、金型設計は重要なステップです。今日は、充電器シェルメーカーを通じて、金型設計の重要なポイントについて学びます。

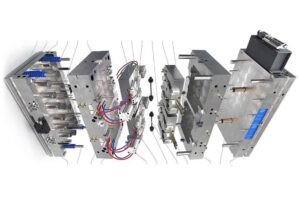

通常、充電器シェルの製造業者は、エンジニアにいくつかの製造方法を提案してもらい、比較分析を行って最も適切なソリューションを見つけます。分析中、製造業者は射出成形プロセスの実現可能性と生産の経済性を考慮して、選択したソリューションが顧客の品質要件を満たすことができることを確認します。製造計画が決定されると、製造業者は計画に従って対応する金型を設計します。

まず、パーティング面とキャビティの数を決定する必要があります。パーティング面は、金型内で製品と直接接触する表面であり、製品の形状と注入状態に影響を与えます。製品の種類と構造特性に応じて、キャビティとコアを設計し、適切な製造材料を選択します。次に、チャージャーシェルメーカーは注入ポートも設計する必要があり、その形状、数、サイズはチャージャーシェルの品質に影響を与えます。

さらに、メーカーは、金型のスムーズな使用を確保するために、冷材キャビティの設計にも注意を払う必要があります。冷材キャビティの機能は、プラスチック溶融物内の前方の冷材を集めて、ゲートの詰まりやキャビティへの侵入を防ぎ、充填不足や製品の溶接強度への影響などの欠陥を回避することです。一般的な冷材キャビティの設計には、I字型タイロッド付き冷材キャビティ、プッシュロッド付き逆円錐型冷材キャビティ、タイロッド付き球形冷材キャビティなどがあります。チャージャーシェルメーカーは、製品の特性に応じて適切な設計スキームを選択する必要があります。